El almacén es una instalación vital para la actividad de toda empresa, independientemente del sector de negocio al que pertenezca. Su necesidad es evidente: el almacenaje, custodia, verificación y abastecimiento de mercancía dentro de la cadena de suministro. Eso sí, una óptima organización de la operativa y los recursos disponibles hacen la diferencia; esto es, ofrecer un servicio de mayor calidad y al menor coste posible. En este sentido, la incorporación de un software de gestión y control aumenta el rendimiento, aporta un sistema de trabajo mucho más eficiente y minimiza los errores.

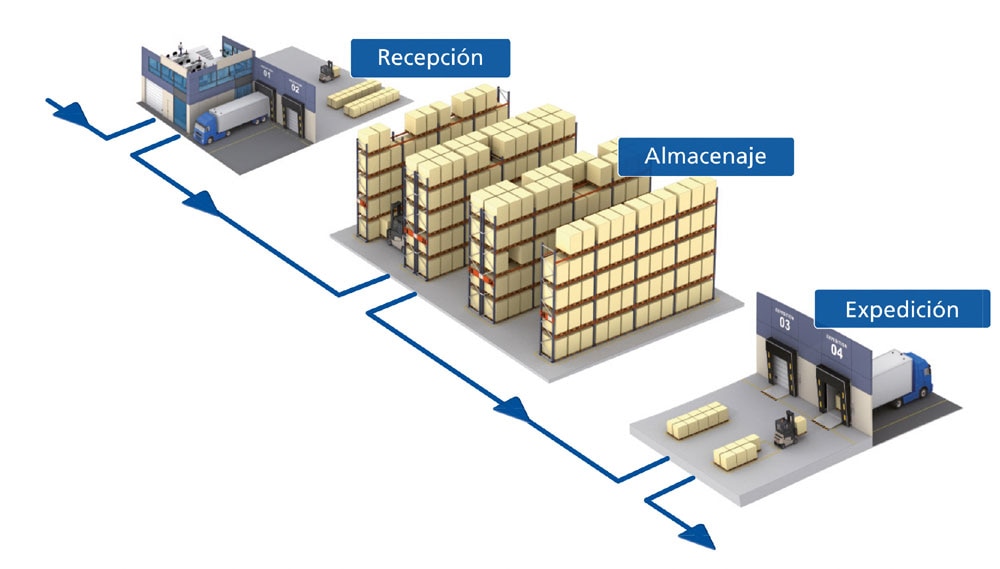

Funcionamiento de un almacén

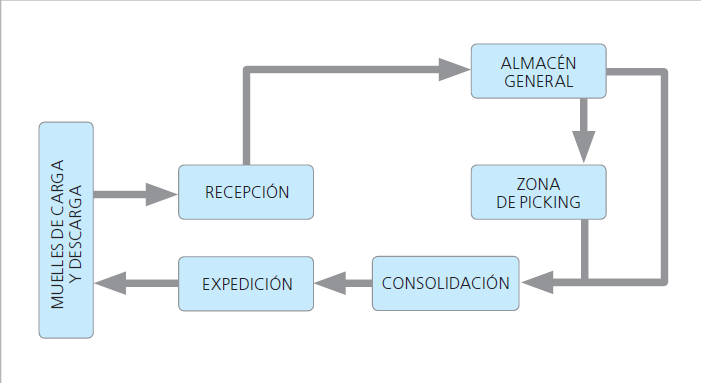

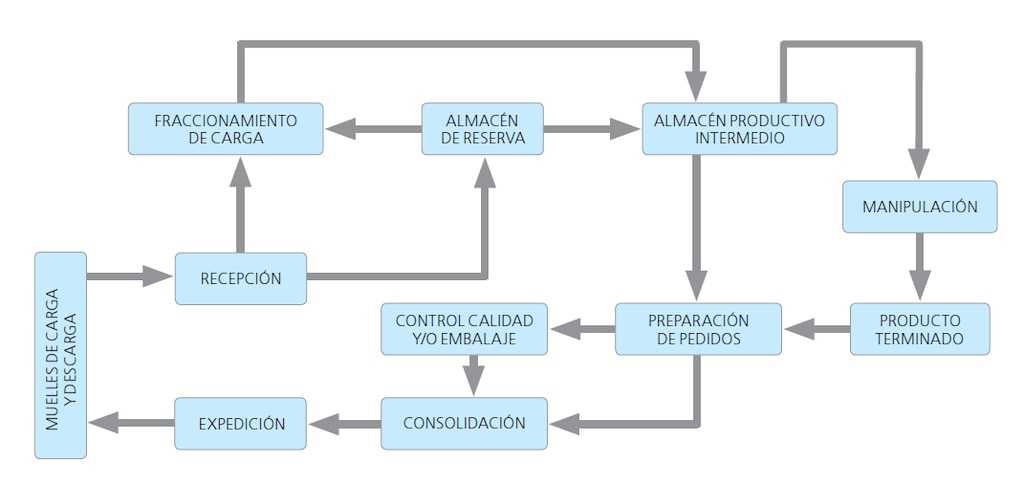

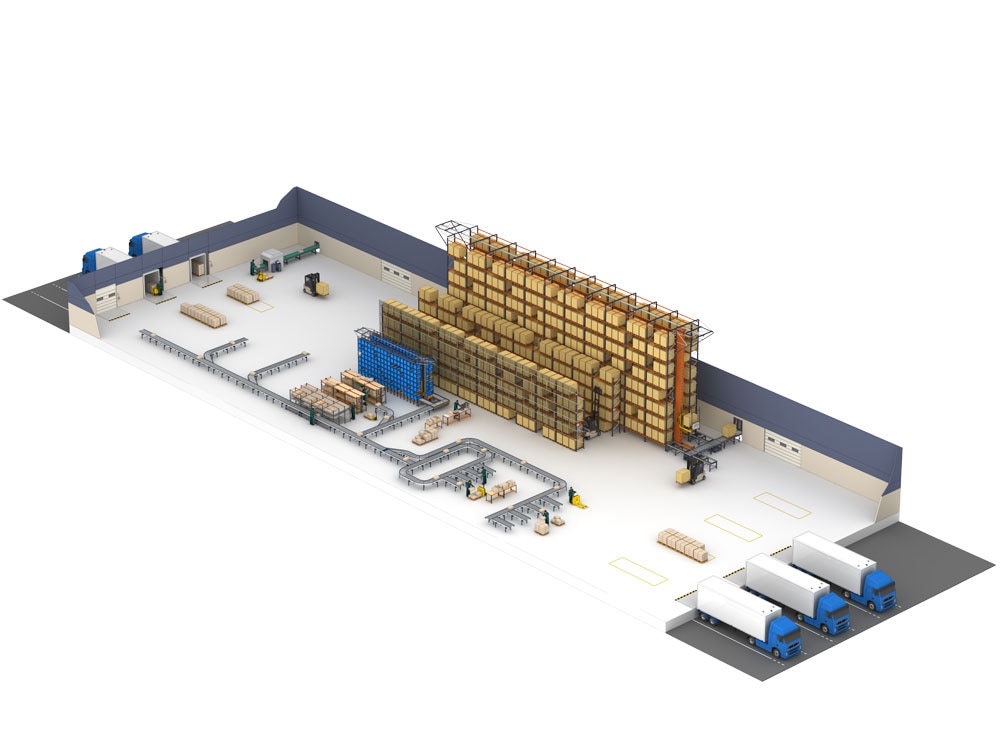

El principal objetivo de los almacenes es el de regular las diferencias entre los flujos de entrada de stock (aquel que se recibe de los proveedores, de las plantas de producción, etc.) y los de salida (los productos que se envían a los centros de fabricación, a los puntos de venta, etc.).

Para alcanzar este objetivo deben desarrollarse diferentes labores: recepción de mercancía, verificación, transporte interno entre las distintas zonas, almacenaje, preparación de pedidos, consolidación de las cargas, expedición y obtención de información referente al stock, flujos, demanda, etc. Desde un punto de vista empresarial, todas estas funciones deben ejecutarse en la misma instalación de forma eficiente y con el menor coste posible para mejorar la competitividad.

Óptima gestión mediante un software de gestión de almacenes (WMS)

El WMS ayuda a organizar en tiempo real los flujos de productos dentro del almacén y gestiona el stock y el inventario de forma permanente. En función del tamaño del almacén, la complejidad, el número de trabajadores y las necesidades logísticas de la empresa se instalará el sistema con las prestaciones más adecuadas.

El WMS es recomendable para controlar el stock aunque se almacenen pocos productos y resulta indispensable cuando coexisten un número elevado de referencias

Una correcta gestión de los procesos, trabajos, recursos y elementos que participan en la operativa diaria de un almacén se traduce en un incremento de la capacidad física de almacenaje y en una mejora en la productividad y la calidad del servicio ofrecido.

¿Cómo se puede determinar si la gestión de un almacén es la más apropiada para las necesidades logísticas de la compañía? Existen muchos indicadores que deben analizarse con precisión para conocer el estado y la eficacia de la instalación. Además, se puede comprobar hasta qué punto la implementación de un WMS optimizará su gestión:

- Distribución de la mercancía

El orden es primordial en un almacén. Una buena disposición y organización de la mercancía influye directamente sobre todas las actividades que se desarrollan en la instalación, incluyendo el trabajo de los operarios, la gestión del stock, los recursos, flujos, etc. En un almacén desordenado no existen áreas ni ubicaciones asignadas a los productos. Cuando esta práctica se desarrolla en instalaciones de tamaño mediano o grande, con varios trabajadores y movimientos a la vez, se producen errores y pérdidas de tiempo en las labores de localizar los artículos y preparar los pedidos.

Un software de gestión de almacenes (WMS) registra los productos, de forma que están localizados e identificados en todo momento.

El programa organiza las ubicaciones en base a estrategias y reglas, identifica los contenedores y productos desde su recepción y tiene la capacidad de dar instrucciones a los operarios indicando donde depositar o extraer la mercancía.

- Operativa del almacén

Puede ocurrir que los movimientos no estén coordinados y cada trabajador utilice su propio criterio, sin anticipación ni previsión. En esta situación, es habitual que muchos operarios se crucen en una misma ubicación o pasillo y coincidan varios equipos de manutención a la vez, como carretillas o transportes. Se entorpece el trabajo, la posibilidad de accidentes laborales aumenta y el rendimiento disminuye notablemente.

El WMS se encarga de dirigir todos los movimientos y los operarios únicamente deben ejecutar y confirmar las acciones asignadas

También gestiona el número de máquinas que pueden coincidir en una misma zona, las áreas donde están permitidas y las tareas a desempeñar por cada trabajador. La óptima organización de la operativa incrementa la productividad.

- Stock disponible

La rotura de stock significa la ausencia o escasez de productos. Debido a la falta de previsión, los pedidos no se pueden finalizar, quedan incompletos y, por consiguiente, no se entregan a los clientes porque no hay mercancía suficiente ni tiempo de reacción.

A fin de evitar esta situación, el WMS se integra con el sistema de planificación de recursos empresariales de la compañía (ERP), que verifica el stock en tiempo real y toma las decisiones correspondientes con antelación. Se aplican alarmas e indicadores relativos al estado de las existencias y se obtiene un control más riguroso de la situación de la mercancía.

El software configura el stock de seguridad para disponer siempre de un mínimo de mercancía indispensable en el almacén

- Rotación de los artículos

Toda la mercancía debe salir lo antes posible del almacén; cuanto mayor sea la rotación, más ganancia tendrá la empresa. Sin embargo, una mala gestión por falta de información puede provocar el exceso o falta de stock, que implica pérdidas económicas por rotura, temporalidad u obsolescencia.

El software integrado con el ERP genera datos reales sobre el estado del stock, lo que posibilita planificar la compra a los proveedores en función de las existencias disponibles y las previsiones de ventas.

El WMS organiza los productos dentro del almacén en función de distintas reglas y criterios como el FIFO, LIFO, FEFO, etc.

- Importancia del picking

La preparación de pedidos es una de las actividades más destacada que tiene lugar en un almacén, ya que puede superar el 50 o 60% de los costes de explotación. Estos aumentan cuando mayor es el fraccionamiento de las unidades de carga.

Al realizar picking existe la posibilidad de cometer errores, como seleccionar más o menos cantidad de productos, expedir un artículo en vez de otro, confundir pedidos, cargarlos en vehículos de transporte erróneos, etc. Estas faltas generan devoluciones y segundas entregas que suponen un coste adicional muy elevado y provocan desconfianza en los clientes.

El 99% de los errores pueden evitarse mediante el WMS, que ejecuta un control muy preciso de la preparación de pedidos y lleva a cabo diferentes funciones, entre las que se incluyen:

- Generar las listas de preparación, de pedido a pedido y con agrupación.

- Gestión de pedidos por olas.

- Segmentar los pedidos por zonas de preparación.

- Consolidar de forma ágil y con un mínimo de errores.

- Organizar una lista de preparación siguiendo trayectos optimizados.

- Suprimir el uso de papel.

- Guiar a los operarios en todas las operaciones que deben realizar.

- Generar etiquetas y documentación de expediciones.

- Poder operar con diferentes dispositivos de ayuda (radiofrecuencia, pick-to-light, put-to-light, voice picking, etc.)

- Registro automático de todas las operaciones realizadas por cada trabajador.

- Obtener informes sobre el rendimiento y las distintas operativas.

Si bien el WMS elegido contiene las funciones previstas en el proyecto inicial, debe disponer de otros módulos operativos que permitan ampliar con facilidad las prestaciones ante futuros cambios en los procesos.

Por ejemplo, en los últimos años se está originando una revolución en el sector de la logística debido al auge de las empresas de comercio electrónico. Venden una gran diversidad de productos, en pequeñas cantidades, y los distribuyen con rapidez, lo que obliga a sus proveedores a entregar el stock en plazos que en muchos casos no superan las 24 horas.

Las compañías deben adaptarse a esta nueva situación, buscando soluciones que agilicen la preparación de pedidos, con una operativa óptima y sin que ello represente un coste elevado. Un buen WMS deberá facilitar esta evolución de la empresa, posibilitando su actualización de forma rápida y segura.

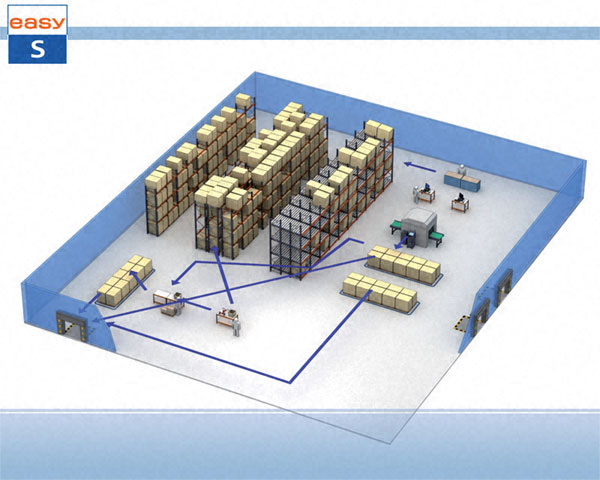

El WMS de Mecalux

El programa de gestión de almacenes Easy WMS desarrollado por Mecalux Software Solutions proporciona grandes ventajas en la mejora de la gestión y calidad en el servicio al cliente, así como en la reducción de los costes logísticos. Minimiza el tiempo en multitud de tareas dentro de la cadena de suministro, desde la realización de inventarios, el cross-docking y los desplazamientos de los operarios.

El software es altamente parametrizable, se puede personalizar y adaptar a los requisitos y características de cada almacén. Asimismo, es posible seleccionar un nivel de sofisticación y después modificarlo según la expansión del negocio.

En el caso de los almacenes automáticos, el módulo de control Galileo se encarga de dar las órdenes de movimiento a los distintos dispositivos que componen la instalación como transelevadores, transportadores, electrovías, etc.

Easy WMS de Mecalux se encuentra en constante evolución y también puede desplegarse en la nube (o cloud), una modalidad de implementación que prescinde de servidores físicos. Esta solución ofrece gran seguridad al no depender de equipos informáticos, permite acceder a la información desde cualquier localización y minimiza los costes de mantenimiento, que recaen en el proveedor.

La calidad y eficiencia del software de Mecalux está respaldada por proveedores como Microsoft, SAP y Oracle. Estas referencias sitúan a Easy WMS como un sistema de gestión de almacenes con la máxima garantía de calidad técnica en el sector logístico, que presenta, además, una interfaz muy clara e intuitiva.