Mecalux acompaña a Congelados de Navarra en su constante crecimiento

Capacidad para 146.000 tarimas en tres cámaras de congelación automáticas para Congelados de Navarra

Nacida en 1998, Congelados de Navarra es una de las compañías comercializadoras de verduras ultracongeladas más jóvenes de Europa y con una trayectoria más firme. Su decidida apuesta por la tecnología y la innovación en todos los procesos productivos le ha llevado a posicionarse entre los 10 primeros especialistas en vegetales congelados del continente. Desde los inicios, Mecalux ha acompañado a esta empresa en sus proyectos de expansión, proyectando e implementando las soluciones logísticas más eficientes para resolver sus necesidades.

Una historia de éxito

Congelados de Navarra es un claro ejemplo de esfuerzo y éxito, impregnado de un gran espíritu emprendedor. Su historia se origina en 1998, cuando Benito Jiménez fundó la compañía y comenzó la construcción de su centro de producción en la localidad de Arguedas (Navarra).

En un principio, el centro estaba formado por una cámara de congelación con racks drive-in pero su capacidad era insuficiente para afrontar el incremento de las ventas. La compañía se vio obligada a hacer una estratégica inversión para ampliarlo y, desde el primer momento, fue consciente de la importancia y necesidad de automatizar para rentabilizar y maximizar la productividad de todos sus procesos.

En la actualidad, el centro de Arguedas cuenta con dos cámaras de congelación totalmente automáticas, que ofrecen una capacidad para 12.700 tarimas.

La empresa siempre se ha beneficiado de las ventajas de la automatización a la hora de optimizar el rendimiento de su centro.

De ahí que haya experimentado un crecimiento continuo y haya alcanzado objetivos de prestigio, como el de mayor productor europeo de brócoli ultracongelado en 2004.

Ante las perspectivas de crecimiento, en 2008 Congelados de Navarra inauguró su segundo centro de producción, ubicado en Fustiñana (a tan solo 24 km de su primera fábrica).

Este centro se ha ido ampliando y adaptando en permanencia a los requisitos de la empresa.

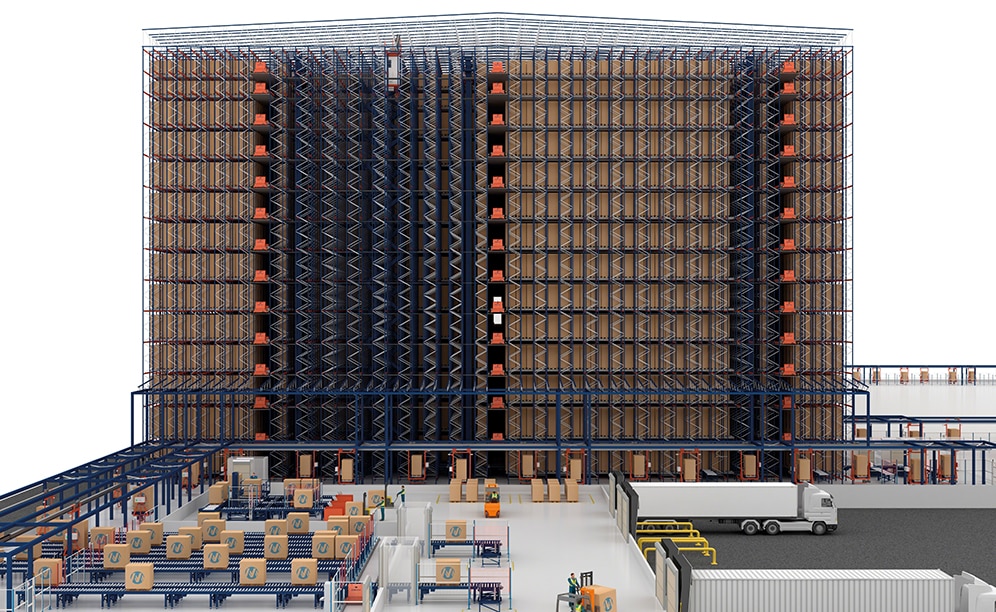

En estos momentos, dispone de dos cámaras automáticas de construcción autoportante con una capacidad total para 63.000 tarimas y está en proceso de construcción de una tercera cámara, que tendrá una capacidad de 83.000 tarimas.

En 2012, la empresa abrió su primera oficina en Francia, lo que supuso el arranque para expandirse a nivel internacional. Hoy en día, también posee filiales en Reino Unido y Estados Unidos. Exporta el 70% de su producción y ha establecido una extensa red de distribuidores e importadores que ayudan a comercializar sus productos en todo el mundo.

Mecalux y Congelados de Navarra

La colaboración entre ambas organizaciones se remonta a 1998, coincidiendo con los inicios de Congelados de Navarra.

Con el asesoramiento de Mecalux, la empresa se ha ido planteado y desarrollando nuevos objetivos y proyectos que han mejorado su logística. Estas son algunas de las construcciones llevadas a cabo durante este tiempo:

El año 2000, Congelados de Navarra contrató a Mecalux la construcción de la primera cámara de congelación automática (dentro de una cámara de construcción tradicional) en su centro de producción en Arguedas. Se instaló el sistema compacto Pallet Shuttle con transelevador con una capacidad de almacenaje para 3.800 tarimas.

En 2004, se puso en marcha la segunda cámara automática, además de autoportante, justo al lado de la primera. Mide 33 m de altura y está compuesta por tres pasillos con racks de doble profundidad a ambos lados, que ofrecen una capacidad de almacenaje de 8.900 tarimas, el triple que la capacidad original.

Fustiñana

Congelados de Navarra inauguró en 2008 un nuevo centro de producción situado en Fustiñana, con el objetivo de mantener el ritmo de crecimiento previsto y atender con rapidez a sus clientes.

De hecho, este ambicioso proyecto no ha dejado de expandirse y crecer en distintas etapas:

- Fase 1

Mecalux construyó una cámara automática autoportante de 36 m de altura, que trabaja a una temperatura constante de -21 ºC. Está formada por seis pasillos, con racks de doble profundidad que tienen capacidad de almacenaje para 27.000 tarimas.

En este centro, todo el transporte interno entre las distintas áreas de producción y la cámara es automático, a través de un circuito de transportadores de rodillos, lanzaderas, elevadores y electrovías.

- Fase 2

Entre 2010 y 2011 se construyó una nueva cámara de características similares a la anterior, adosada e integrada a la primera, con capacidad para 36.000 tarimas más, distribuidas en ocho pasillos.

- Fase 3

En 2015, Congelados de Navarra amplió el área de envasado y mezcla. De nuevo, contó con Mecalux para instalar todos los equipos de manutención internos que comunican estas zonas con el resto de áreas de producción, incluidos los almacenes.

- Fase 4

Un año después, Congelados de Navarra solicitó la colaboración de Mecalux con el fin de encontrar una solución para afrontar con holgura los posibles incrementos en la producción y reforzar así su crecimiento, tanto a nivel productivo como en capacidad de almacenaje.

Se ha decidido construir otra cámara, complementaria de las dos anteriores y dedicada íntegramente a los productos semielaborados. Cuando esté terminada, estará conectada a los circuitos de transporte internos ya existentes para trasladar la mercancía en ambas direcciones.

El almacén medirá 43 m de altura con una capacidad de 83.000 tarimas –una construcción de medidas colosales, muy poco habitual en este tipo de cámaras. Estará equipado con el sistema compacto automático Pallet Shuttle con lanzaderas, lo que le permitirá alcanzar un número muy elevado de movimientos.

Eficiente instalación en Fustiñana

En el centro de Fustiñana se fabrica la mayor parte de la producción de Congelados de Navarra. Los alimentos superan un conjunto de procesos (la mayoría de ellos automáticos) para garantizar la máxima calidad, manteniendo al mismo tiempo una buena textura, valor nutritivo y sabor.

Salida de producción

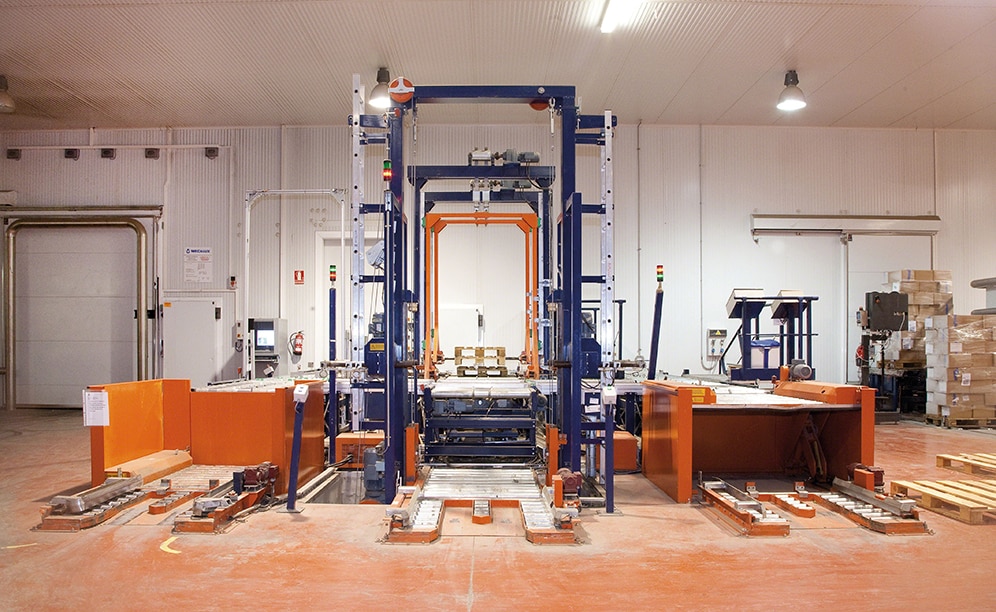

La instalación de Mecalux comienza cuando la mercancía ha cruzado el túnel de congelación. Se han montado canales de transportadores de rodillos justo debajo de las líneas de clasificación. Los octavines vacíos (grandes envases de cartón y plástico que contienen productos a granel) se desplazan hasta las tolvas y se llenan con los productos.

Seguidamente, una lanzadera traslada las tarimas hasta los elevadores, que los suben a la planta superior. Allí, las enfardadoras automáticas cierran los octavines y protegen el producto.

Una vez verificado su estado, entran en el circuito de electrovías, dirigiéndose a las cámaras de almacenaje (o al resto de áreas de producción).

El diseño del circuito de electrovías permite disponer de los carros necesarios en cada punto por asignación dinámica. Además, hay atajos para evitar que los carros tengan que realizar el recorrido completo.

Entrada a las cámaras

Antes de introducirlos en el almacén, las tarimas cruzan un SAS (Security Airlock System). Es una precámara que se compone de dos puertas rápidas –una de ellas da a la cámara y la otra al exterior– que nunca están abiertas a la vez. Este sistema se utiliza para evitar cambios bruscos de temperatura, pérdida de frío y condensaciones. También se ha instalado un SAS para la salida de las tarimas que se dirigen hacia las áreas de procesado.

Las cámaras cuentan con dos plantas de comunicación y en ambas hay dos circuitos de transportadores, uno para las entradas y otro para las salidas.

En la planta superior se produce la entrada de la mercancía procedente de fabricación y la salida de las tarimas que se encaminan hacia las áreas de procesado (envasado y mezcla).

En la planta inferior se halla la entrada de los productos del exterior del almacén y también se ha emplazado el área de expediciones.

Características de las cámaras

Las dos cámaras unidas tienen unas dimensiones de 140 m de longitud, 103 m de anchura y 35 m de altura.

Están compuestas por un total de 14 pasillos con racks de doble profundidad a cada lado, con lo que se obtiene una capacidad de almacenaje total de 63.000 tarimas.

La construcción es autoportante, es decir, los racks soportan su propio peso, el de los cerramientos verticales y la cubierta, además del de la mercancía. En la parte superior de los estantes se aprecian las cerchas donde se ubican los equipos de frío. De este modo, se logra un flujo continuo del aire y un reparto uniforme de la temperatura en toda la instalación.

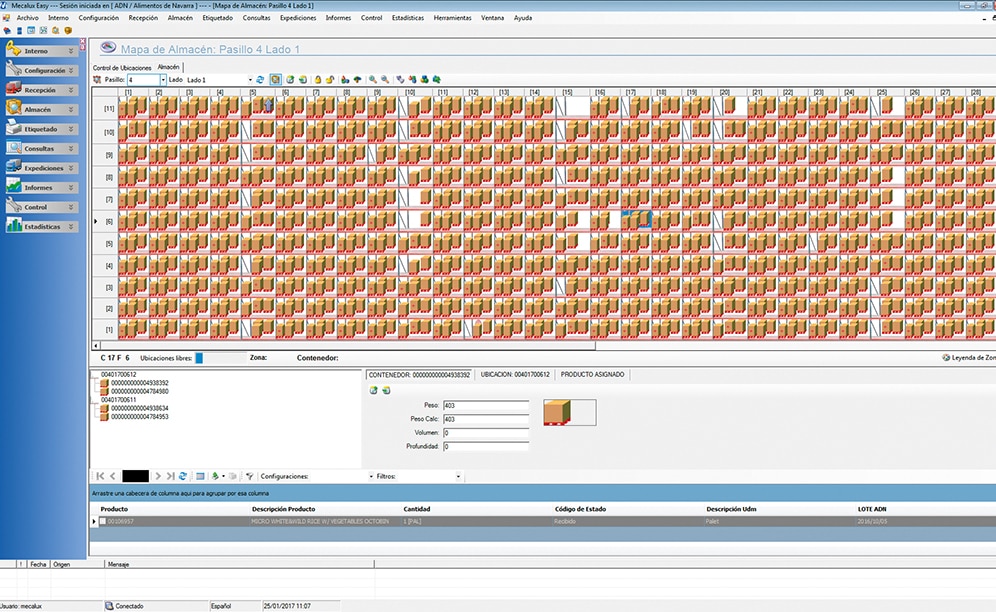

En cada pasillo, los transelevadores bicolumna trasladan las tarimas entre los transportadores de entrada y salida y las ubicaciones de los racks que ha asignado el software de gestión de almacenes (SGA) Easy WMS de Mecalux, de acuerdo con reglas previamente parametrizadas.

Se han habilitado pasarelas y plataformas en la parte superior de las cámaras, destinadas a realizar las labores de mantenimiento de los equipos de frío y los transelevadores. Se accede a ellas desde la parte exterior del almacén.

Planta inferior de las cámaras

La salida de los productos hacia expediciones tiene lugar en la planta inferior de las cámaras. Un circuito de transportadores une los pasillos de almacenaje con las puertas de salida que dan a las precámaras, donde se depositan las tarimas en espera hasta el momento de ser distribuidas en los vehículos de transporte.

En la precámara (de poca altura y a temperatura controlada) se agrupa la mercancía de un mismo pedido o ruta con el fin de agilizar la posterior carga en los camiones de distribución. Este espacio pueden contener 500 tarimas listas para su expedición.

Hay tres SAS que comunican la precámara con la zona de muelles. Una vez las han cruzado, las tarimas quedan a disposición de los operarios para que los introduzcan en la caja del vehículo de transporte.

En esta misma zona se encuentran los puestos de entrada para los productos que proceden del exterior de la planta de fabricación. Las tarimas que no son de una calidad adecuada se remontan sobre una tarima esclava, que puede ser de dos medidas distintas: 800 x 1.200 mm o 1.000 x 1.200 mm.

Área de envasado y mezcla

Los productos que se dirigen al área de procesado abandonan las cámaras por la planta superior y son recogidos por las electrovías.

El área de procesado está más elevada respecto al circuito de transporte de las electrovías. Por ese motivo, se han instalado elevadores que suben la mercancía al nivel superior. Allí se hallan las tolvas de envasado y mezcla, así como un circuito de transportadores que entrega las tarimas en el puesto adecuado.

Las tarimas que dejan atrás estos procesos, descienden con los elevadores y son conducidos por las electrovías a su nuevo destino.

Envío de octavines a producción

El envío de octavines vacíos a producción es vital para el correcto funcionamiento de este centro y también se realiza de forma automática.

Los octavines se acondicionan en una zona específica: se colocan sobre tarimas, se les forra con una bolsa de grandes dimensiones que evita el contacto entre el producto congelado y el cartón y, por último, se identifican con un código RFID.

Dos elevadores envían los octavines al nivel de transporte y las electrovías los trasladan automáticamente hasta los puntos que sean precisos.

Electrovías

Las electrovías son el cordón umbilical de esta instalación y se encargan del movimiento interno entre todas las áreas del centro de producción.

Los carriles están colgados del techo y desde allí los carros toman la corriente y detectan su posición en el circuito. Los desvíos son fundamentales; hay atajos, zonas de mantenimiento y carros en espera.

Las electrovías son muy ágiles y garantizan un flujo constante de mercancía. Resultan ideales en empresas de alimentación como Congelados de Navarra, ya que no presentan obstáculos en el suelo, lo que facilita las labores de limpieza.

Easy WMS, el cerebro de todo el sistema

Óptima gestión logística

El software desarrollado por Mecalux gestiona e interviene en todos los procesos que se llevan a cabo en una instalación, incluida la entrada de la mercancía procedente de fabricación y del exterior, la asignación de ubicaciones, el control de stock, almacenaje, extracción, envío de tarimas a las áreas de procesado, retornos al almacén, etc.

Easy WMS de Mecalux suministra sin cese octavines vacíos para el continuo reaprovisionamiento de las salidas de producción.

A la hora de almacenar la mercancía en sus ubicaciones, se siguen reglas y algoritmos que tienen en cuenta las características de los productos, los criterios de consumo y su rotación. Las reglas están configuradas en Easy WMS de Mecalux para clasificar el stock entre los 14 pasillos de las cámaras. De este modo, el producto a granel en octavines se deposita lo más cerca de la zona de envasado y mezcla; en cambio, el producto elaborado se ubica junto a la zona de expediciones.

El ERP de la empresa, JD Edwards de Oracle, solicita los productos a granel para la zona de envasado. El SGA de Mecalux calcula la cantidad de octavines necesarios y los envía hacia su destino siguiendo una secuencia prefijada. Los pedidos que se encaminan a la zona de mezclas reciben el mismo tratamiento desde el SGA que los de envasado.

Las expediciones se realizan en camiones. El SGA genera tareas para extraer los pedidos de sus ubicaciones y los deposita en las precámaras, a la espera de ser trasladados a los muelles. En el momento en que el camión se acopla al muelle para ser cargado, las tarimas salen automáticamente hacia el puesto de salida y Easy WMS, desde una pantalla, señala al operario a qué muelle debe dirigir cada carga.

Triángulo de comunicaciones

Para el correcto funcionamiento de este almacén, Easy WMS de Mecalux está en comunicación permanente con los otros dos sistemas de gestión que actúan en este proyecto: el sistema de gestión empresarial ERP de Congelados de Navarra y, a su vez, el sistema de control de producción (MES).

El MES indica a Easy WMS las entradas de productos que se están efectuando en tiempo real para cada línea de producción. También solicita los productos a granel que deben ser enviados a esta zona.

El ERP anuncia la entrada de tarimas procedentes de otros centros logísticos de Congelados de Navarra, con dirección a la zona de almacenaje, y también hace pedidos de productos a granel para su envasado o mezcla.

Galileo, el corazón de la instalación

Un almacén de la complejidad de Congelados de Navarra requiere soluciones que simplifiquen y optimicen su gestión. En este sentido, el software de control Galileo de Mecalux funciona como coordinador general de la instalación, al ejecutar los movimientos de los equipos electromecánicos que llevan a cabo las tareas de transporte y almacenaje de la mercancía.

Galileo se encarga del manejo de las máquinas (transportadores, transelevadores, electrovías, elevadores, etc.), controla los componentes hardware (escáneres, lectores RFID, variadores, etc.) y registra los posibles problemas o incidencias, así como todas las comunicaciones con el software de gestión de almacenes (SGA). En resumen: recibe las órdenes desde el SGA, envía las señales correspondientes a las máquinas y facilita que los octavines se desplacen automáticamente.

Asimismo, la utilización del sistema SCADA proporciona toda la información en tiempo real de cada una de las máquinas, averías, transportes en movimiento, etc., del almacén sin necesidad de hardware específico de visualización

Preparado para el futuro

El centro de producción en Fustiñana está preparado para crecer y contempla la posibilidad de construir más cámaras en un futuro, en función de las necesidades del mercado y los objetivos de la compañía.

El software de Mecalux acompañará a la empresa en todo momento, ajustándose a los cambios y al aumento de la producción que experimente. Es un sistema escalable, es decir, capaz de incrementar o reducir los recursos y la potencia a partir de los requisitos del centro.

En este sentido, a fin de garantizar el buen funcionamiento de la nueva cámara de congelación, Easy WMS incorporará un módulo para el uso del sistema Pallet Shuttle automático con lanzaderas.

Visión de futuro

Benito Jiménez, emprendedor y fundador de Congelados de Navarra, decidió incorporar sistemas automáticos en todos los procesos, desde la producción hasta el almacenaje, incluyendo el transporte interno.

El fin último es maximizar el rendimiento de sus centros y fortalecer el ritmo de crecimiento de la empresa.

La automatización de todas las áreas de almacenaje de los centros de Arguedas y Fustiñana ha supuesto un gran avance para Congelados de Navarra, al optimizar la capacidad de almacenaje con la mínima intervención humana.

Desde siempre, Mecalux ha asesorado a Congelados de Navarra a la hora de hacer realidad sus proyectos de expansión. Ha aportado todos sus conocimientos y experiencia para encontrar soluciones personalizadas y que puedan resolver con eficiencia las necesidades logísticas planteadas. Fruto de esta estrecha relación, el centro automático de Fustiñana es uno de los más modernos y tecnológicamente desarrollados del mercado europeo, a la vez que un referente a nivel mundial.

Galería

La capacidad de almacenaje total de las dos cámaras construidas en las fases 1 y 2 es de 63.000 tarimas

Consulte con un experto