POR YASEL COSTA

Profesor en el Programa Internacional de Logística MIT-Zaragoza

A lo largo de los últimos tres siglos, sucesivas oleadas de desarrollo tecnológico e industrial han transformado por completo las sociedades en todo el mundo. En términos absolutos, la alimentación, la salud, la esperanza de vida y el acceso al ocio han mejorado entre la población mundial. Pero es innegable que los cambios se han introducido en la sociedad con lentitud y cada transformación ha provocado que haya personas que puedan sentirse relativamente excluidas, sin poder de decisión e inseguras.

En retrospectiva, cada ola de desarrollo ha creado mayores oportunidades de empleo, trabajos menos engorrosos y mejor remunerados. Sin embargo, algunos de los cambios producidos en el pasado han generado una sensación general de desaparición de trabajos cualificados, reducción de salarios y condiciones de subempleo (con la pérdida de dignidad que ello conlleva). El motivo es que las transformaciones no han estado centradas en el cliente y, en ocasiones, esta situación ha originado una reacción violenta por parte de la sociedad como la destrucción de los telares mecánicos hace dos siglos.

Con la discutible excepción del proceso de electrificación de la Unión Soviética en 1920, las consecuencias sociales derivadas de un cambio tecnológico nunca se han planificado con antelación. A medida que avanzamos hacia una Cuarta Revolución Industrial (aunque, algunos dirán que ya estamos en la quinta), tenemos la oportunidad ─más bien el deber─ de gestionar mejor los cambios, anteponiendo al cliente o, lo que es lo mismo, a las personas.

Otro siglo, otra revolución

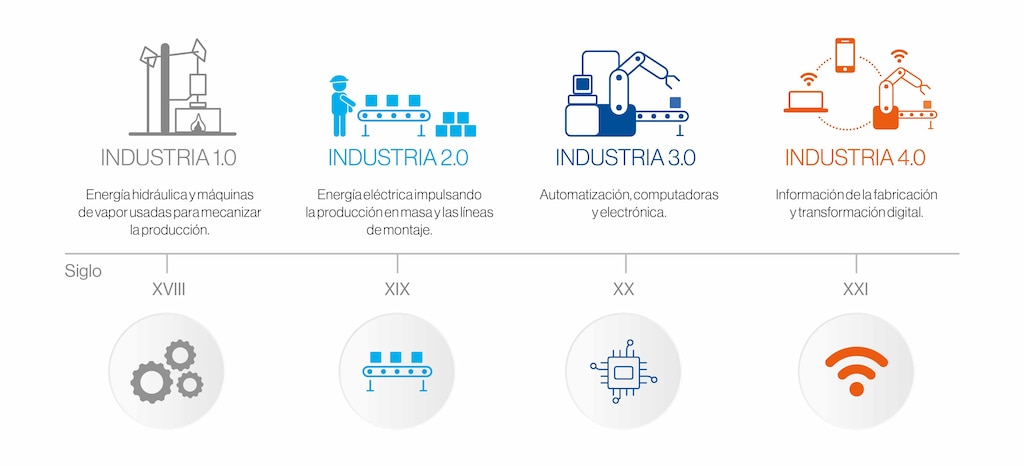

La Primera Revolución Industrial, a partir de la segunda mitad del siglo XVIII, consistió en la aplicación de la fuerza mecánica (primero del agua y después del vapor) en tareas que antes dependían de la fuerza humana o animal. Así surgieron las fábricas, primero textiles, donde el trabajo manual de los hábiles hilanderos y los tejedores fue siendo reemplazado por el de los operarios de maquinaria textil. Esta revolución se extendió a otras industrias y facilitó la creación de nuevos negocios como los dedicados a la construcción de maquinaria.

Un siglo más tarde llegó la Segunda Revolución Industrial gracias a la aplicación de la electricidad, que permitía utilizar la energía a una distancia considerable respecto a donde esta se generaba. En un primer momento, la electricidad facilitó el desarrollo de la producción en líneas de ensamblaje y la automatización mecánica. Más adelante, permitió ubicar las fábricas cerca de los clientes en lugar de en cuencas carboníferas.

La Tercera Revolución Industrial, que comenzó con la Segunda Guerra Mundial y continúa en la actualidad, se basó en la adopción total de la electromecánica (como los tocadiscos, por ejemplo) y luego en la automatización programable electrónicamente. La electrónica se ha ido desarrollando progresivamente, desde los primeros controladores lógicos programables (más conocidos por sus siglas en inglés, PLC) hasta las últimas innovaciones de IT. A diferencia de las revoluciones anteriores, los cambios no solo tuvieron un impacto en los procesos de fabricación, sino también en los procesos empresariales ─diseño, abastecimiento, finanzas y administración, entre otros─), ya que las tecnologías de la información permiten recopilar, manipular e intercambiar grandes cantidades de datos.

Hemos creado un mundo digital o, para ser más exactos, un mundo virtual. Sin embargo, hasta ahora, las máquinas tan solo ejecutaban lo mismo que podrían haber hecho los trabajadores. Simplemente se han automatizado las operativas manuales para realizarlas de manera más rápida, fiable, segura y, a menudo, más económica.

Hasta cierto punto, la diferenciación de las tres revoluciones industriales es una cuestión académica, como la división de la Edad de Piedra, Bronce y Hierro. Al igual que la gente no dejó de tallar pedernales porque se había inventado una aleación de cobre y estaño, el tejido empresarial de los telares manuales sobrevivió incluso en los países industrializados durante las décadas de los 60 y 70. De lo contrario, el sistema de tarjetas perforadas que inventó Joseph Marie Jacquard para crear el primer telar automático no habría servido de inspiración para los programadores de un ordenador central en la década de los 70. Gran parte de nuestra tecnología industrial actual seguirá siendo relevante durante las próximas décadas. No obstante, las empresas líderes y los sectores industriales/comerciales están embarcados en lo que se conoce como Industria 4.0, lo que vendría a ser una nueva revolución industrial un tanto diferente.

Sistemas ciberfísicos

Además de la Industria 4.0, el nuevo paradigma tiene otra denominación: mientras algunos hablan de sistemas ciberfísicos, los analistas de Gartner lo identifican como hiperautomatización. Independientemente del término, la diferencia radica en que ya no estamos ante procesos monitorizados, controlados e impulsados por un poder computacional ─por muy avanzado que sea─ que ha sido diseñado para imitar las capacidades humanas. Más bien, los elementos digitales y físicos forman un único conjunto. Las empresas ya no se cuestionan “¿cómo puede una máquina ejecutar mejor una tarea manual?”, sino “¿cómo podría una máquina optimizar esa tarea?”. Esto puede implicar nuevas formas de trabajar que las personas no pueden ni siquiera imaginar.

La nueva industria integra tecnologías avanzadas que han madurado en los últimos años. La más conocida es el Internet de las cosas (IoT) que, en su forma más simple, implica que se puede interactuar con cada objeto que conforma un sistema ─máquina, sensor, herramienta, componente o, incluso, persona─. También está en auge el big data, que consiste en la capacidad de gestionar volúmenes de datos ingentes, así como en la capacidad analítica para hallar y evaluar patrones y significados profundos en todos esos datos, pese a que se trabaje con información incompleta o dudosa. Por otra parte, la computación en la nube hace factible combinar, trabajar y compartir datos de cualquier fuente. Y todo esto puede suceder en tiempo real, más o menos en un microsegundo.

El crecimiento de ciencias emergentes en torno a la inteligencia artificial y el machine learning (aprendizaje automático) han permitido a los sistemas ciberfísicos encontrar su propia ruta hacia el objetivo deseado y no estar restringidos a un enfoque “humano”.

Como no podría ser de otra manera, la inteligencia se incorporará en mayor o menor medida en cada etapa. De este modo, en la producción de bienes se desarrollará una Smart Supply Chain (o cadena de suministro inteligente) que predecirá y se adaptará constantemente a las circunstancias cambiantes del mercado. Esa inteligencia también desarrollará nuevos procesos de fabricación con prácticas autocontroladas, autocorregidas y autoorganizadas, así como sistemas de distribución predictivos y proactivos. Como resultado, los productos fabricados también serán “inteligentes” y, en algunos casos, podrán aportar ajustes en los procesos de la cadena de suministro y fabricación.

Ya no existirán las conocidas islas de automatización, típicas de las operativas industriales actuales, que interactúan entre ellas, pero no están integradas entre sí. Por el contrario, se desarrollará un alto grado de autonomía en todo el proceso de fabricación e, incluso, en el ciclo de vida de los productos. Un aparato, por ejemplo, podría decidir por sí mismo que ha llegado el momento de realizar su mantenimiento o que su vida útil ha expirado y ordenar su propio reemplazo; todo ello teniendo en cuenta los costos actuales y mientras organiza su eliminación de forma optimizada y económica, minimizando el impacto medioambiental.

El quid del problema

Si bien el nuevo paradigma tecnológico suena muy disruptivo ─con razón─, a la vez que costoso ─cierto también, aunque probablemente no tanto como podría pensarse─, es inevitable cuestionarse: ¿el mundo necesita la Industria 4.0?

Indudablemente que sí. En los últimos tiempos se ha demostrado que el mundo es un lugar cada vez más incierto y los seres humanos no somos muy buenos tomando decisiones en entornos inciertos y probabilísticos. Antes, los ordenadores eran peores tomando decisiones, porque solo podían hacer lo que tenían programado utilizando unos datos concretos. Pero ese ya no es el caso. Los ordenadores pueden detectar tendencias ocultas, evaluar probabilidades desde una perspectiva imparcial y encontrar soluciones óptimas para los procesos productivos y logísticos, incluso sin disponer de una imagen global del conjunto. Los ordenadores no están condicionados por el pensamiento secuencial ni por ningún diagrama de árbol que ayude a tomar decisiones para resolver cualquier problema. De este modo, pueden conciliar objetivos contrapuestos de una forma más eficiente que resultaría difícil, por no decir imposible, para las personas. Un ejemplo de ello es la planificación del transporte. Un ordenador puede conciliar costos, tiempo e impacto medioambiental.

Las empresas manufactureras y distribuidoras tienen que volverse cada vez más ágiles, a pesar de que sus recursos sean limitados. Si bien las demandas de los consumidores cambian de forma rápida e impredecible, hemos comprobado que también lo hacen los mercados de suministros y los recursos internos como la mano de obra. Situaciones como la protección del medio ambiente o los cambios sociales deben internalizarse, ya sea por ley o a petición de los propios clientes. El mundo empresarial, ya a menudo complicado de ser analizado por los mismos seres humanos, se está volviendo cada vez más complejo. Para continuar brindando servicios de calidad a las personas, las empresas tendrán que buscar modos eficaces de trabajar en un entorno complicado.

La hoja de ruta de la tecnología

La llegada de la Industria 4.0 requiere avances significativos en varios frentes. Muchos de ellos ya están implantados, pero son interdependientes y lo que se necesita es que los avances en un área de trabajo fomenten el desarrollo en otras áreas.

- Digitalización. La conversión o representación de objetos materiales y acciones en un formato digital, capaz de ser procesado por sistemas de tecnologías de la información.

- Autonomización. Otorgar a los equipos la inteligencia y los atributos de aprendizaje que necesitan para poder actuar y tomar sus propias decisiones con la mínima intervención humana.

- Transparencia. Todos los elementos de la cadena, desde los humanos hasta los cibernéticos, tienen una visibilidad total de la misma “versión de la verdad”, por lo que conocen qué es lo que están haciendo o qué mejoras proponen otros elementos. El paradigma es la tecnología blockchain o cadena de bloques.

- Movilidad. La movilidad, tanto de dispositivos informáticos y de comunicación como en operativas físicas, posibilita nuevas formas de producción. La fabricación aditiva como, por ejemplo, la impresión 3D podría acercar la fabricación a los puntos de venta, a la vez que reducir la inversión a gran escala en activos fijos.

- Modularización. Consiste en el uso de componentes y subsistemas estandarizados en combinaciones diferentes (y reconfigurables) para lograr diferentes objetivos.

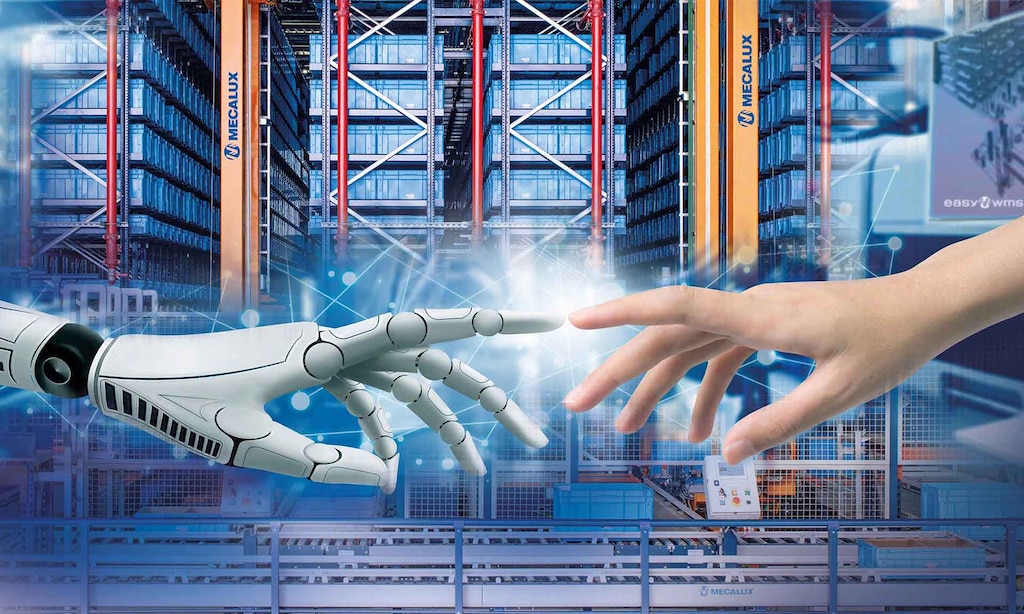

Otras dos áreas en desarrollo son tanto sociales como tecnológicas: las redes de colaboración y la socialización. Se trata de que los humanos y las máquinas colaboren en las mismas tareas de una forma “socializada”, es decir, mediante una conversación bidireccional. El humano no solo programa la máquina o se limita a seguir las instrucciones del ordenador, sino que se produce una verdadera interacción.

La colaboración significaría que, en un almacén, por ejemplo, los camiones, los equipos de manejo, los productos, los sistemas de almacenamiento y la mano de obra tendrían sus propios grados de autonomía, pero actuarían de manera colaborativa dentro de una red común. Gracias a esta colaboración, la compañía podría obtener una visibilidad global de los procesos que se están llevando a cabo y que podrían representarse en formato digital como un gemelo digital alojado en la nube.

Este enfoque se aplica en igual medida en las operativas físicas y en los procesos comerciales mediante, por ejemplo, robots colaborativos (también conocidos como cobots). Se trata de una fuerza de trabajo autónoma, intuitiva e informada sobre las intenciones y los deseos humanos. No solo puede responder a las necesidades actuales, sino también predecir y anticiparse a los cambios. Los cobots tendrán “un toque humano”, tanto literalmente, gracias a los avances en los sistemas de visión y la háptica (tecnologías que permiten a los robots “tocar” y “sentir”), como metafóricamente, por la forma en la que interactúan con sus compañeros de trabajo humanos.

Algunas de las nuevas tecnologías dan un poco de miedo y pueden generar resistencia: por ejemplo, la espectroscopia funcional del infrarrojo cercano (NIR) permitiría al robot detectar la actividad cerebral de su compañero de trabajo humano y actuar en consecuencia.

La digitalización logística potenciará que tanto los cobots como los trabajadores humanos puedan estar completamente capacitados en sus tareas e interacciones, sin riesgo alguno para la salud o el proceso productivo. Los avances en las tecnologías hápticas, la inteligencia artificial y el deep learning o aprendizaje profundo permitirán que los cobots aprendan a través de la observación y la práctica. Igualmente, al ser digital, el aprendizaje podrá transferirse. Mientras los humanos tienen un límite más allá del cual la experiencia adicional no mejora significativamente su rendimiento, los cobots pueden seguir mejorando sin saturarse con datos de rendimiento.

Una analogía de cómo funcionaría un cobot con un humano podría ser una enfermera de quirófano y una cirujana. La enfermera de quirófano no solo conoce los protocolos de actuación para llevar a cabo una intervención, sino también las preferencias de la cirujana a la hora de operar y cómo responderá ante lo inesperado. Así, puede contar con los instrumentos adecuados siempre a mano. Por otra parte, la enfermera de quirófano también realiza otras muchas tareas, incluida la monitorización y la creación de alertas (tareas que podría realizar un cobot que ayude a un cirujano humano). No es coincidencia, por tanto, que la cirugía esté, literalmente, a la vanguardia de la robótica y la tecnología.

Rechazo a las máquinas

Tecnológicamente, todo es posible. Otra cuestión es si las nuevas tecnologías pueden implementarse de un modo social o ambientalmente sostenible o, por el contrario, estamos condenados a repetir los mismos errores de las revoluciones industriales anteriores.

Es comprensible que muchas personas estén preocupadas por las implicaciones sociales que podría tener la Industria 4.0 si no se impone ninguna restricción. Lo ideal sería planificar, por primera vez, la forma en que la última revolución industrial pueda beneficiar o, por lo menos, no perjudicar, a la mayoría de personas de una generación. De hecho, algunos autores ─entre ellos, Saeid Nahavandi de la Universidad de Deakin, Australia─ abogan por una Industria 5.0 “centrada en el ser humano”. Su idea es que los robots “estén interrelacionados con el cerebro humano y trabajen como colaboradores en lugar de competidores”. En otras palabras, se quiere garantizar que la colaboración y la socialización entre robots y humanos se lleve a cabo de manera satisfactoria.

Desde un punto de vista ambiental, la nueva revolución industrial tiene el potencial de mejorar la gestión de los recursos de forma considerable y de eliminar desperdicios, desde las materias primas hasta el transporte. Sin embargo, el uso de las tecnologías de la información también presenta un inconveniente: son unas grandes consumidoras de energía y agua.

Desde un punto de vista ambiental, la nueva revolución industrial tiene el potencial de mejorar la gestión de los recursos y de eliminar desperdicios

Irlanda alberga más de 70 grandes centros de datos, cada uno de los cuales utiliza 500,000 litros de agua al día (lo que genera escasez de agua en verano). El Pacto Verde de la Comisión Europea exige que los centros de datos sean neutrales en carbono para 2030, un objetivo demasiado optimista. En el Reino Unido, que ciertamente ya no está en la Unión Europea, los servidores consumen más del 12% de la electricidad generada. Por otra parte, la capacidad hidroeléctrica y geotérmica de Islandia está siendo llevada al límite debido a la explotación de bitcoins (es un caso extremo, pero, por regla general, el blockchain o la cadena de bloques no suele ser de bajo consumo).

El cerebro humano más inteligente, capaz de realizar tareas más complejas que las capacidades informáticas actuales, tiene una potencia de alrededor de 20 W (en términos de iluminación, podríamos decir que los humanos somos bastante tenues). En consecuencia, basándonos en el consumo de energía y agua que se necesita para analizar los datos, tenemos que plantearnos si todos los problemas que pueden ser resueltos por un ordenador deberían resolverse así. Los diseñadores de sistemas deben favorecer el edge computing, un tipo de informática que aprovecha la flexibilidad de la nube para gestionar los datos y realizar una transferencia masiva de información hacia y desde servidores remotos y centros de datos. Así pues, si bien los dispositivos autónomos individuales necesitan ver qué decisiones están tomando otros elementos del sistema, no necesitan ver los datos sin procesar que hay detrás de esas decisiones por lo que, en general, deberían tomar sus propias decisiones localmente.

Las implicaciones sociales de la Industria 4.0 y 5.0 son más difíciles de enumerar, porque algunas tecnologías son psicológicamente difíciles de aceptar: a muchos trabajadores (aunque, ciertamente, no a todos) les desagrada la idea de que una máquina les dé órdenes. Entonces, ¿se llegaría a aceptar la utilización de una tecnología NIR en un mundo en el que hay personas que creen que las vacunas contra la COVID-19 contienen un microchip? En otro orden de cosas, queda por ver la aceptación que tendrían los vehículos de guiado automático en las vías públicas, incluso aunque se demostrara que, objetivamente, son sistemas de transporte seguros. Y si, además, van a requerir no un “conductor” sino un “asistente”, ¿cuál es el problema económico o laboral que vienen a resolver?

Inevitablemente, los efectos que puede tener la tecnología sobre los puestos de trabajo es una cuestión que preocupa a muchas personas. Como podría decir un bróker, no nos podemos basar en el pasado para predecir el futuro. Sin embargo, si algo ha demostrado cada revolución industrial es que ha aumentado enormemente la demanda de trabajadores y, en general, de trabajadores cada vez más cualificados y mejor pagados. Incluso las pésimas condiciones en las fábricas del siglo XIX se consideraban mejores que la alternativa agrícola.

Tanto en el mundo desarrollado como en otros países, la escasez de mano de obra es una realidad. La tasa de natalidad está considerablemente por debajo de la tasa de reemplazo natural. Asimismo, las viejas generaciones viven mucho más tiempo después de la jubilación y los jóvenes posponen su ingreso al mercado laboral mientras buscan más oportunidades educativas. En una economía mundial que todavía no se ha recuperado por completo de los efectos de la COVID-19, la escasez de mano de obra ha tenido un impacto en todos los procesos de la cadena de suministro, desde los operarios del almacén hasta los conductores de camiones, ingenieros y técnicos. Por tanto, cualquier avance tecnológico que pueda hacer un uso más productivo y gratificante de una fuerza laboral limitada será bienvenido.

Habrá nuevos puestos de trabajo en abundancia, pero, por supuesto, no serán exactamente calcados a los antiguos. Será necesario un compromiso firme de formación y reciclaje por parte del gobierno y de la industria.

La localización es otro factor clave en la transformación de la industria. En las revoluciones industriales anteriores, los viejos centros de actividad y sus empleados a menudo quedaban abandonados a medida que la industria se reubicaba. No tiene por qué ser el caso esta vez: las tecnologías móviles, la impresión 3D y otros avances deberían liberar a las empresas del compromiso con infraestructuras fijas como edificios, líneas de producción, materiales y fuentes de energía. Debería ser posible llevar la producción y otros trabajos a las personas, en lugar de obligar a las personas a moverse. Este cambio también podría reducir la dependencia económica excesiva de unas pocas aglomeraciones importantes, distribuyendo la prosperidad de manera más uniforme y aliviando algunos de los problemas logísticos y ambientales de las grandes ciudades.

Algunos empleos tampoco deberían automatizarse solo porque puedan hacerlo. Tomemos como ejemplo una tienda de alimentación online: podría construir y dotar a un robot de sistemas hápticos y visión artificial, para recoger y manipular mangos maduros. Después, el robot podría programarse para que hiciera lo mismo con la guayaba. ¿Vale la pena hacer una gran inversión cuando se trata de una tarea que podría aprender un adolescente en menos de un minuto?

Otra complicación son las sustituciones. Siguiendo con el ejemplo de una tienda de alimentación online, si el negocio no dispone del alimento que el cliente ha solicitado, le ofrecerá una solución alternativa. En teoría, la compañía podría usar el aprendizaje automático para tomar la mejor decisión. Sin embargo, a veces no existe ninguna lógica subyacente en la elección que ha hecho el cliente (el alimento elegido no forma parte de una lista de ingredientes para preparar un plato concreto). Además, el cliente rara vez da un feedback sobre el alimento que ha recibido en sustitución del que había demandado en un primer momento. Como resultado, la compañía no dispone de datos suficientes de los que aprender. La intuición del operario probablemente será mejor que muchos algoritmos.

Una transformación inminente

La transformación derivada de la Industria 4.0 llegará antes de lo que esperamos y con más rapidez que las revoluciones industriales anteriores. Si la sociedad, los gobiernos, las industrias y los especialistas en tecnología deciden que esta sea la primera revolución industrial centrada en el ser humano, tendremos una gran oportunidad de mejora para todo el mundo. Por el contrario, si no le damos el rumbo adecuado a la tecnología, correremos el riesgo de causar un daño irreparable a la sociedad y a nuestro planeta.

Dr. Yasel Costa es profesor de Gestión de la Cadena de Suministro del Programa Internacional de Logística MIT-Zaragoza, director del programa de Doctorado en Logística y Gestión de la Cadena de Suministro y director de la Academia de verano para estudiantes de doctorado en el MIT-Zaragoza International Logistics.