Gestión de almacenes

La buena gestión del almacén permite optimizar la ubicación y los flujos de mercancía. El objetivo es conseguir el mayor rendimiento posible.

El almacén es una instalación que, junto con los equipos de almacenaje, de manipulación, medios humanos y de gestión, nos permite regular las diferencias entre los flujos de entrada de mercancía (la que se recibe de proveedores, centros de fabricación, etc.) y los de salida (aquella mercancía que se envía a la producción, la venta, etc.). Estos flujos suelen no estar coordinados y esa es una de las razones por las que se precisa definir una óptima logística de almacenamiento.

Almacén dedicado a la logística de productos alimentarios refrigerados y congelados.

En ocasiones, la actividad económica de una empresa puede exigir de uno o varios tipos de almacén: de materias primas, de productos semielaborados, de productos terminados, etc. Todos ellos han de estar ubicados en función de las necesidades específicas de su funcionamiento y de acuerdo con las restricciones o las posibilidades de cada localización y su entorno.

La mejor manera de clasificar los distintos tipos de almacenes que se pueden dar en la actualidad es agrupándolos según sus características comunes:

Las labores desarrolladas en un almacén principalmente son:

Son varios los factores que hay que tener en cuenta a la hora de estudiar una instalación. Principalmente, se ha de considerar el producto que se va a almacenar, el flujo de materiales o mercancías, el espacio disponible para albergarlos, los equipos de almacenaje –tales como los racks y los equipos de manutención–, el factor humano (el personal), así como el sistema de gestión y la política de la empresa.

A partir de todos estos elementos se han de recopilar una serie de datos que influirán en diversos aspectos de la instalación y que se tomarán en cuenta a la hora de desarrollarla.

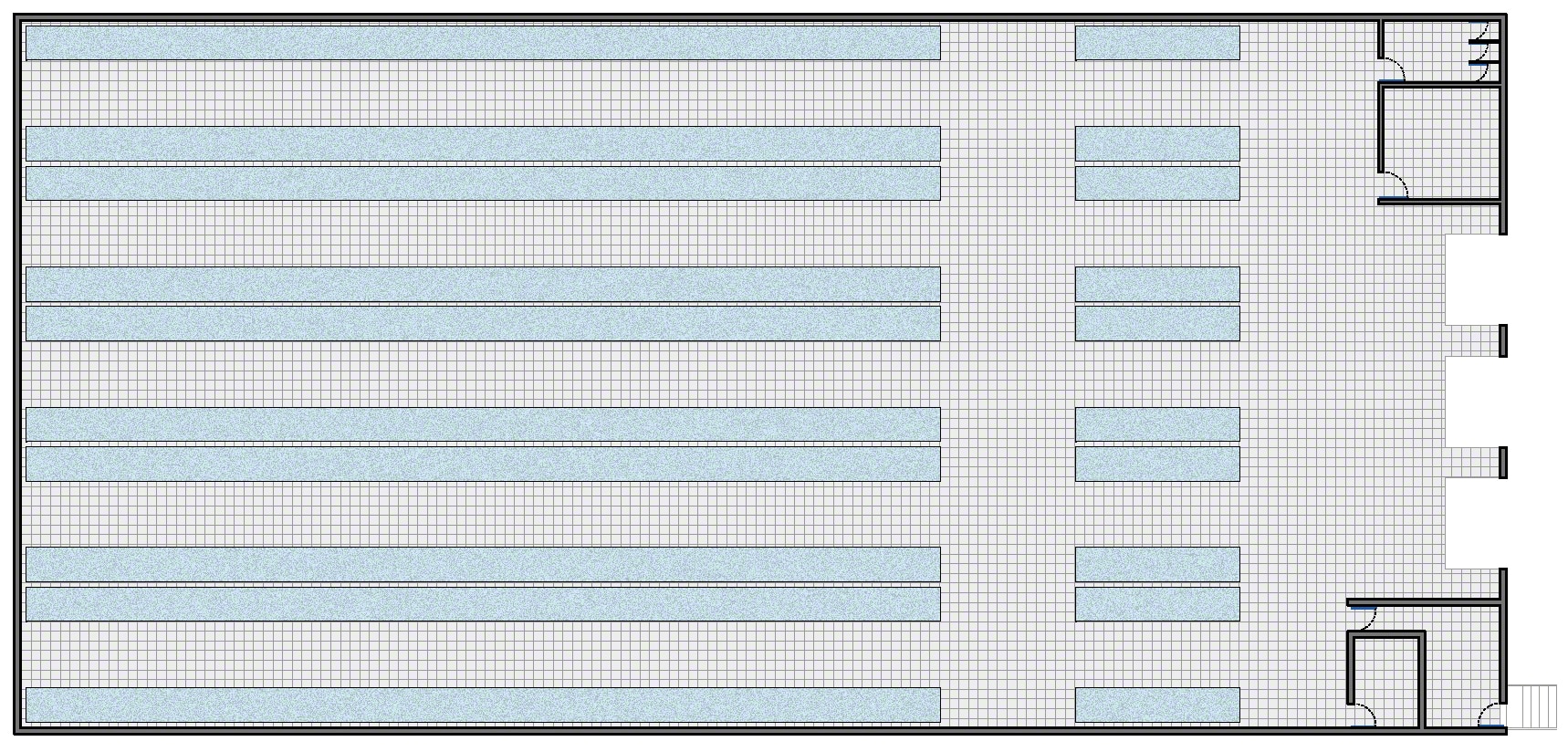

El almacén más simple suele constar de puertas de acceso, una zona libre para maniobra y verificación, una zona de almacenaje para ubicar la mercancía, una oficina de control para la gestión de la planta y unos aseos y vestuarios para el personal.

Almacén con la configuración más simple: zona de almacenaje, zona de gestión y vestuarios y aseos para el personal.

A partir de la configuración más simple, se pueden ir añadiendo otras zonas, tales como la de recepción, la de embalaje y consolidación, de despachos, de recarga de las baterías para los montacargas, así como muelles de carga. Un ejemplo de configuración de este tipo podría ser el siguiente:

Almacén con zonas añadidas para la recepción, embalaje, consolidación y despacho.

Distribución de los muelles de carga de un almacén.

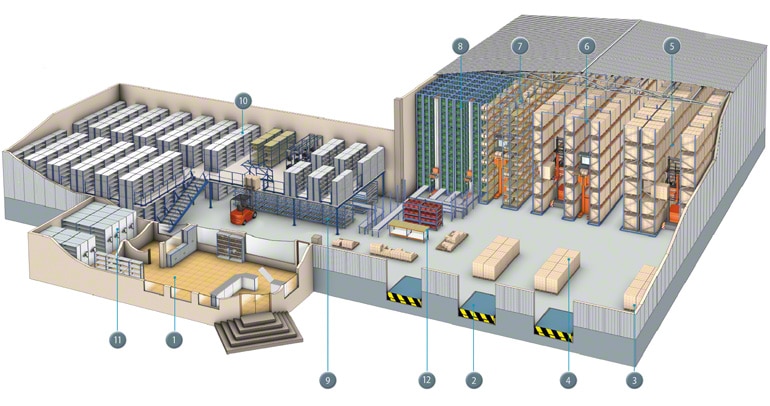

A su vez, el almacén puede estar dividido en sectores en función del producto que se maneje o según la operativa de trabajo. En la siguiente figura se ilustra un ejemplo de este tipo de organización:

1. Edificio de oficinas y servicios.

2. Muelles de carga y descarga.

3. Recepción y verificación.

4. Despachos de mercancia.

5. Almacén de alta rotación o producto voluminoso.

6. Picking de alta rotación sobre tarimas.

7. Almacén de productos irregulares.

8. Almacén de componentes de media rotación.

9. Almacén de componentes de alta rotación.

10. Almacén de componentes de baja rotación.

11. Almacén de productos de alto valor.

12. Zona de embalaje y consolidación.

Mapa de las diferentes operativas que pueden darse en un almacén.

Almacén central dedicado a la producción y distribución de masas congeladas para el sector de la alimentación.

Los espacios asignados a cada zona han de ser los adecuados en función de las dimensiones del terreno o del edificio, la capacidad deseada, las operaciones que se tengan que realizar, del personal y de los medios necesarios, el flujo de materiales y las posibilidades de crecimiento futuro.

En cualquier caso, la adecuación del proyecto y el diseño de las áreas dentro de la instalación vendrán determinados por un exhaustivo estudio de las necesidades de la empresa –a través de las preguntas previamente planteadas–, así como de la experiencia en la implementación de soluciones logísticas y de almacenaje que tenga el proveedor.

Todo el edificio –su forma, el contenido y los accesos– debe estar en consonancia con las necesidades específicas del cliente y, además, deben preveerse las posibilidades de crecimiento. Un almacén demasiado ajustado y sin capacidad de expansión en el futuro es un error, salvo si se trata de una instalación temporal o de crecimiento estático.

La buena gestión del almacén permite optimizar la ubicación y los flujos de mercancía. El objetivo es conseguir el mayor rendimiento posible.

El almacén central expide los productos que aloja para su uso, casi exclusivamente, como abastecimiento de otros almacenes de tipo regional o local.

Un almacén debe asumir distintas funciones, como la recepción de productos, su almacenamiento, el control e inventario o la preparación de pedidos.

El cálculo del ROI consiste en deducir el tiempo aproximado que se tardará en recuperar la inversión inicial en una instalación de almacenaje.

El software de gestión de almacenes (WMS) es imprescindible para la óptima gestión del almacén. Entre sus funciones básicas destacan el control de las entradas, la ubicación, el stock y las salidas.

El estudio de la ubicación de un almacén debe comprender el análisis de cuatro factores básicos: la producción, la demanda, los costos y la competencia.

Se analizan aspectos fundamentales como el riesgo de incendios, su prevención, la reducción de sus consecuencias y la distribución segura de las cargas en el almacén.

Es la unidad básica de almacenaje y transporte dispuesta sobre un soporte modular (caja, tarima, contenedor, etc.) para facilitar su manipulación.

El código de barras o la codificación por RFID permiten identificar todos los artículos que se gestionan en el almacén mediante lectores láser o de radio.

La radiofrecuencia es el método más eficiente para comunicar a los operarios las órdenes asignadas por el sistema de gestión y a su vez recibir la información que éstos emiten.