A la hora de plantear un almacén, una de las cuestiones más importantes es ver qué tipo de solución es la más adecuada para obtener el mejor ratio de capacidad física. De todas formas, debemos también tener en cuenta que esta no es la única característica que nos debe interesar ya que hay otros factores igualmente esenciales que determinarán si nuestra instalación es efectiva o no como, por ejemplo, la agilidad que se consigue en el manejo de las tarimas.

Por otra parte, la capacidad física de un almacén (el número máximo de tarimas que se pueden alojar a la vez) no es siempre equivalente a su capacidad efectiva, que no es otra cosa que la que se puede conseguir en un ciclo normal de trabajo según los máximos y mínimos de las referencias y el espacio que se tenga que destinar a cada una de ellas.

En esta cuestión resulta primordial el sistema de ubicación que se emplee puestos que no todos son siempre igual de efectivos:

- El sistema de ubicación específico requiere la reserva de un número determinado de huecos para cada referencia, a excepción de aquellas que pueden compartir ubicaciones con otras. Cuando entra mercancía en el almacén, se procede a llenar todos los huecos disponibles, pero según se preparan los pedidos esas posiciones se quedan vacías y, dado que están reservadas y no se pueden llenar con otras referencias, por lo que la capacidad efectiva será distinta a la física. En concreto, la capacidad efectiva será la del stock mínimo, más la mitad de la diferencia entre dicho stock mínimo y el número de huecos asignados a esa referencia. La capacidad efectiva de estos sistemas de ubicación específica se sitúa entre el 55% y el 65% de la real.

- Si se trabaja con una ubicación caótica, el software de gestión se encarga de asignar las posiciones de las tarimas, que se introducirán aleatoriamente en cualquier hueco vacío, y será el WMS el que se encargue de registrar la ubicación y de informar al operario cuando sea necesario. En este caso, no hay huecos vacíos, prácticamente, por lo que la capacidad real y la física será muy similar, entre un 80% y un 92%.

De no tener en cuenta estas diferencias, la solución escogida para el almacén puede no ser la correcta. Cualquier sistema puede funcionar con los dos tipos de ubicación mencionados, pero, por ejemplo, los sistemas de almacenaje compactos no son flexibles y puede darse que aunque tengan más capacidad física que otros sistemas, es posible que su capacidad efectiva sea menor.

Ejemplos prácticos

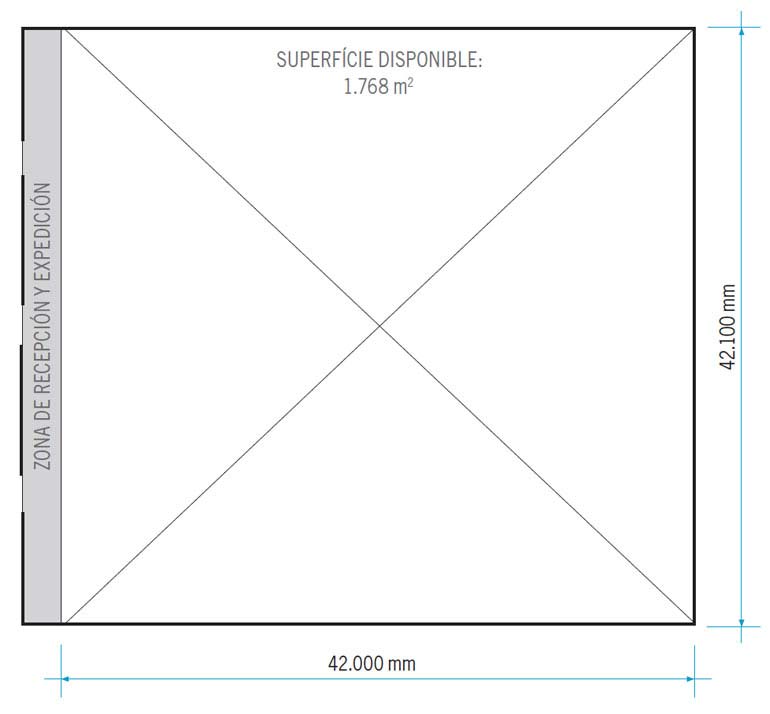

Para ilustrar las diferencias que pueden surgir en las instalaciones a la hora de utilizar un sistema u otro de almacenaje, se expone a continuación un caso hipotético de un almacén con unas medidas determinadas y una unidad de carga concreta. Sobre este caso, se ofrecen distintas soluciones (configuraciones y equipos de manutención) y se especifican los resultados al emplear una u otra.

La capacidad se calcula en función de la superficie y se define a partir de un nivel de almacenaje, ya que la altura es una variable que depende del propio edificio y de la elevación que puede alcanzar el montacargas. Para facilitar la comparación, tampoco se ha tenido en cuenta el espacio necesario para las zonas de recepción y despacho. La unidad de carga elegida es una tarima de 1.200 x 800 mm (europalet), lo que en el sistema selectivo significa que se pueden almacenar hasta tres de estas tarimas por cada hueco de 2.700 mm de anchura.

La capacidad (y, por lo tanto, el ratio de ocupación) está especificada por nivel, es decir, por superficie, no por volumen total de la instalación.

Unidad de carga: tarima de 1.200 x 800 mm.

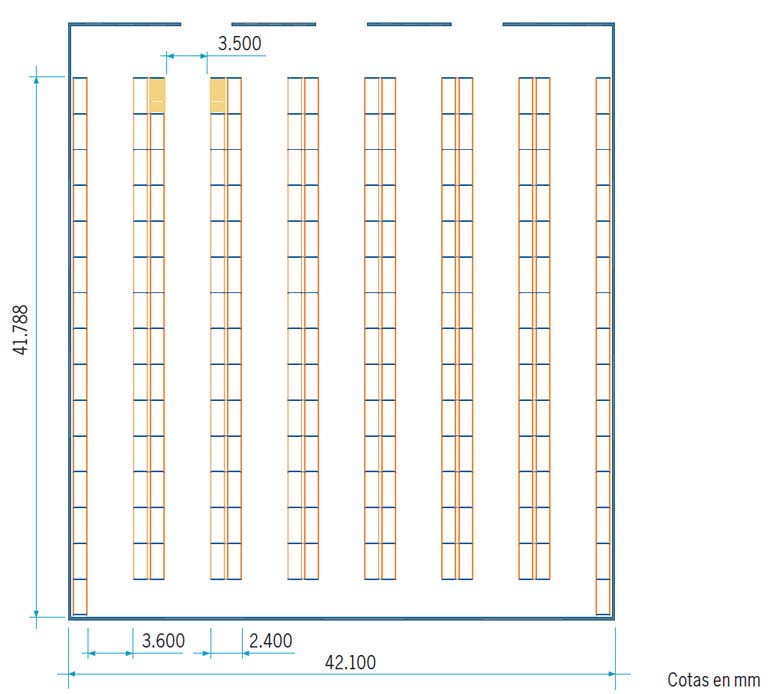

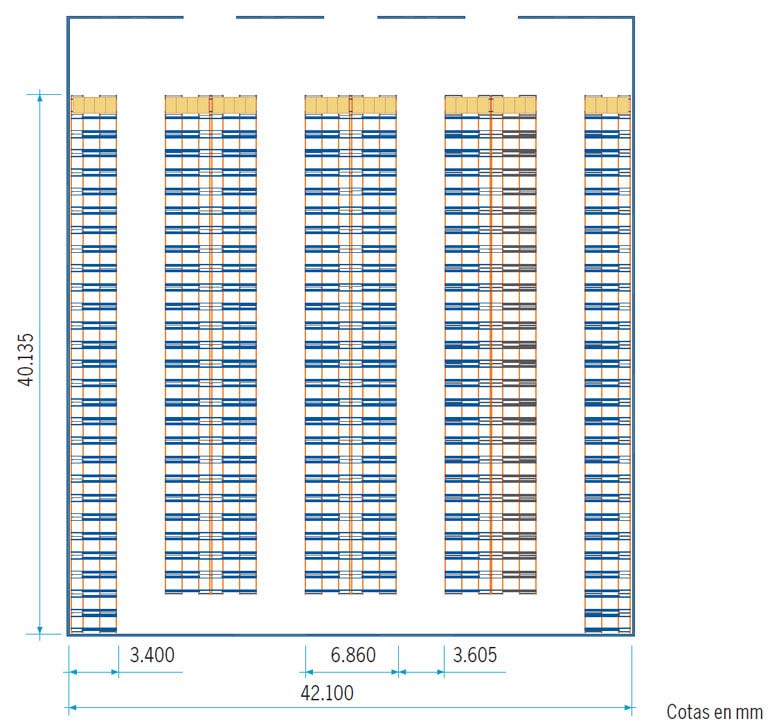

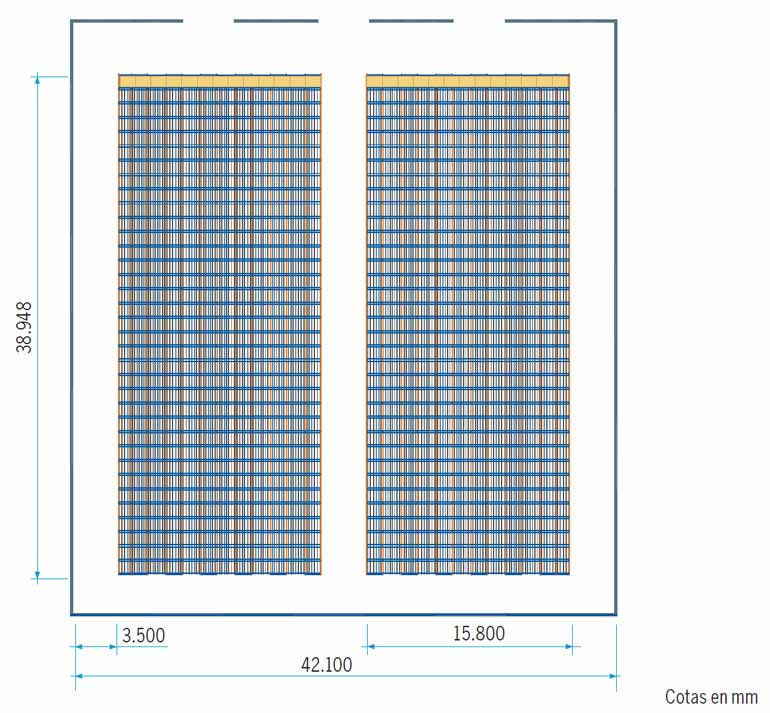

| Ejemplo 1. Rack selectivo con montacargas contrapesado. 594 tarimas por nivel |

|

Sistema: Rack selectivo Pasillo: 3.500 mm. Como mínimo 3.600 mm entre racks Manutención: Montacargas eléctrico contrapesado Capacidad obtenida: 594 tarimas por nivel |

Almacén para una empresa de distribución

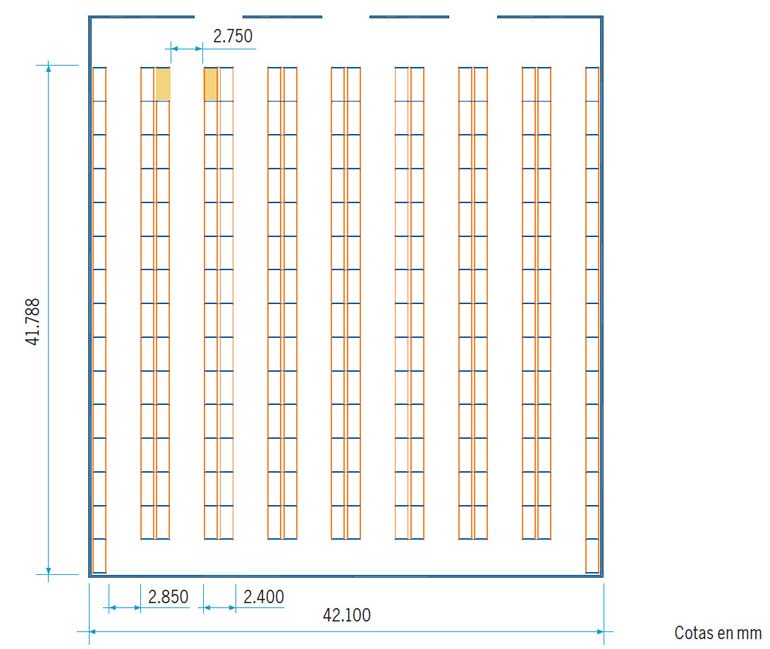

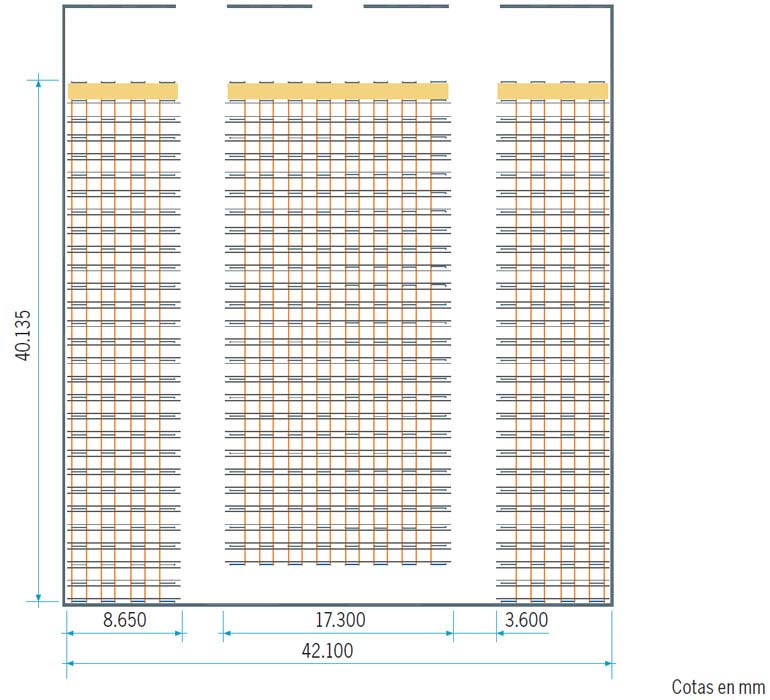

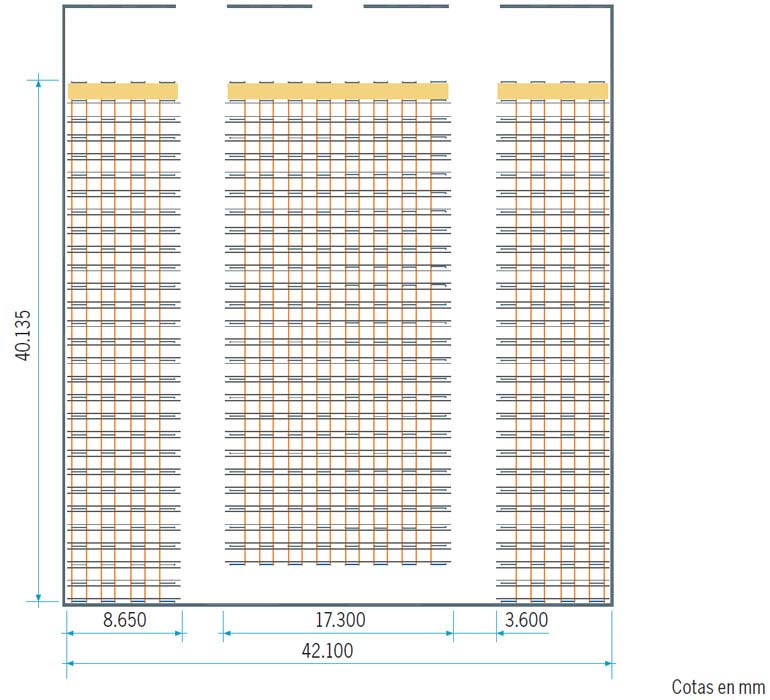

| Ejemplo 2. Rack selectivo con montacargas retráctil. 678 tarimas por nivel |

|

Sistema: Rack selectvo Manutención: Montacargas retráctil Pasillo: 2.750 mm. Como mínimo, 2.850 mm entre racks Capacidad obtenida: 678 tarimas por nivel |

Almacén de un operador logístico

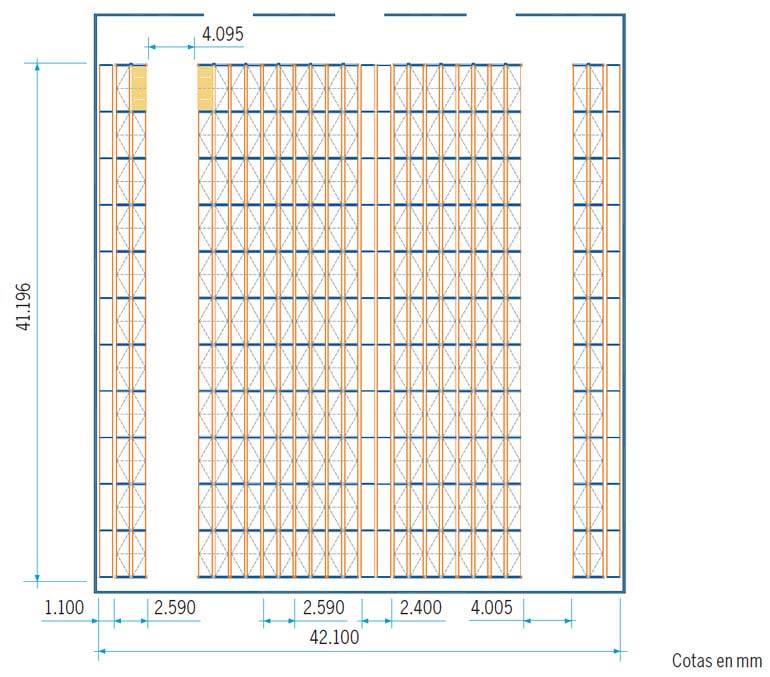

| Ejemplo 3. Rack selectivo con montacargas tipo torre trilateral o con transelevador. 840 tarimas por nivel |

|

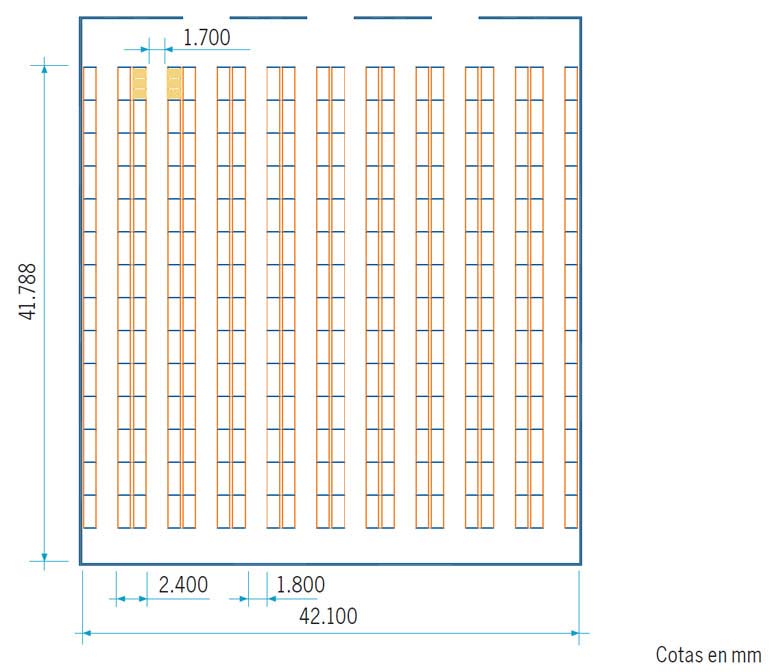

Sistema: Rack selectivo Manutención: Montacargas tipo torre trilateral o transelevador Pasillo: 1.700 mm. Como mínimo, 1.800 mm entre racks Capacidad obtenida: 840 tarimas por nivel Nota: Un transelevador puede trabajar en un pasillo de 1.500 mm entre cargas, por lo que la anchura del espacio disponible del ejemplo puede ser de 40.000 mm, en lugar de 42.100 mm, para obtener el mismo resultado |

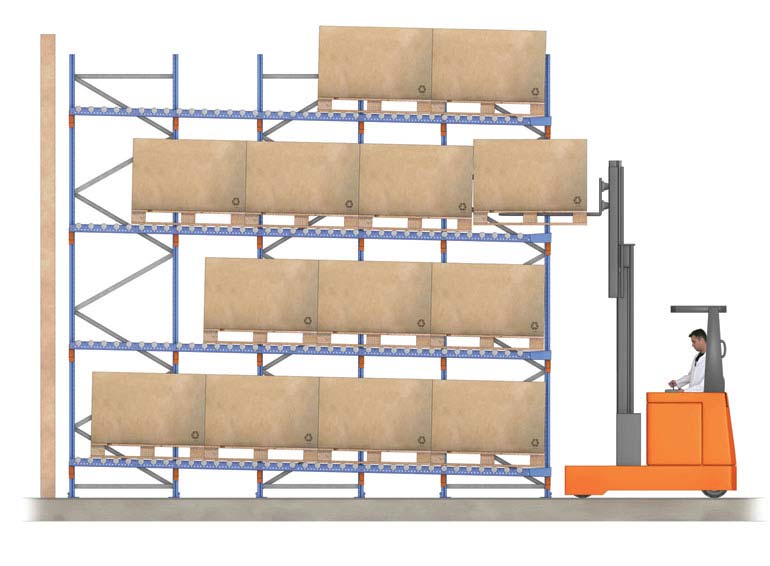

Almacén trilateral

Almacén automatizado de bobinas de papel

| Ejemplo.4. Rack selectivo de doble profundidad con transelevador. 1.008 tarimas por nivel |

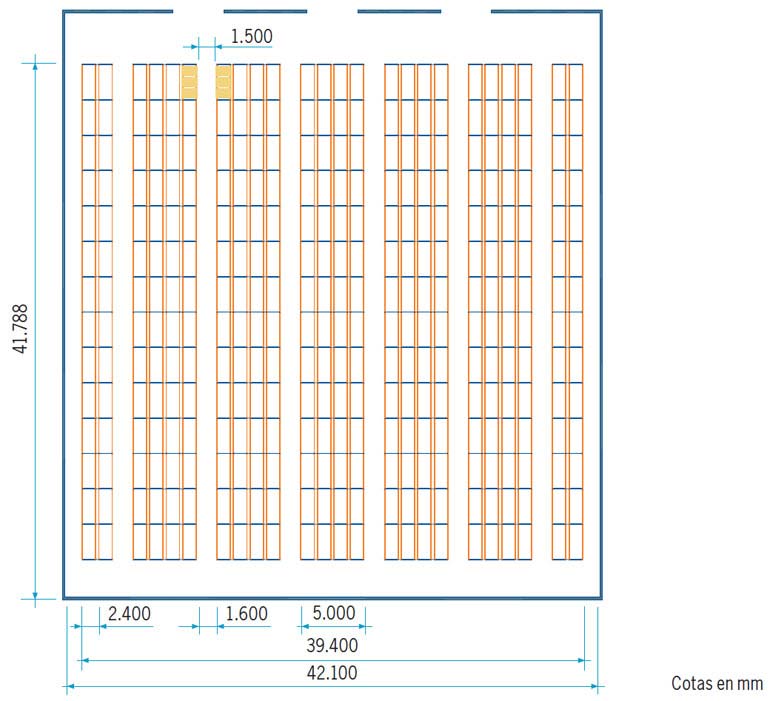

|

Sistema:Rack selectivo de doble profundidad Manutención: Transelevador Pasillo: 1.500 mm como mínimo, 1.600 mm entre racks Capacidad obtenida: 1.008 tarimas por nivel Nota: Al igual que en el Ejemplo 3, para esta instalación el almacén puede medir 40.000 mm de ancho en vez de 42.000 mm. |

Almacén de productos de gran consumo

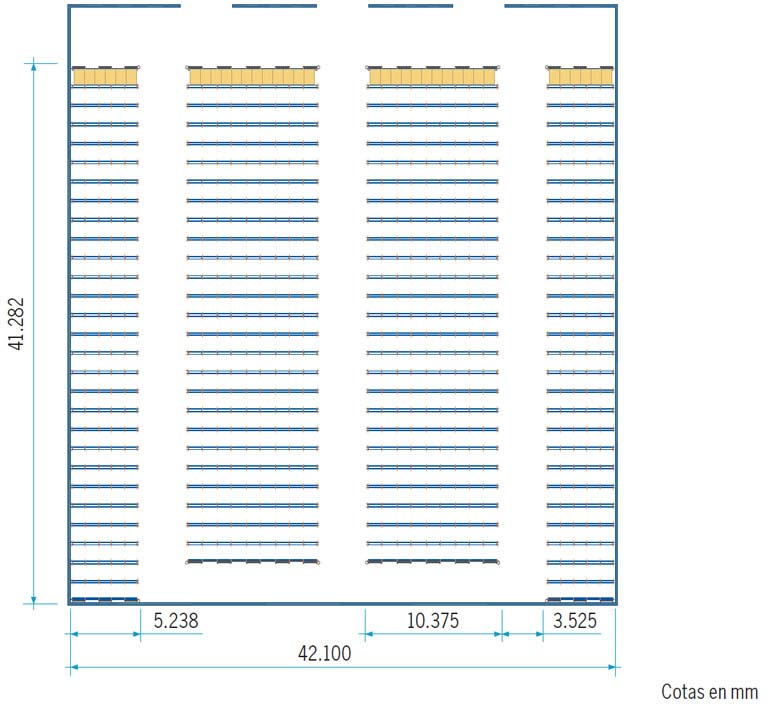

| Ejemplo 5. Rack selectivo sobre bases móviles. 1.144 tarimas por nivel |

|

Sistema: Rack selectivos sobre bases móviles Manutención: Montacargas Pasillos: Dos de 3.750 mm cada uno. En ellos se pueden cruzar dos montacargas (respetando los márgenes adecuados) Capacidad obtenida: 1.144 tarimas por nivel |

Almacén de carne congelada

| Ejemplo 6. Rack drive-in. 960 tarimas por nivel |

|

Sistema: Rack drive-in Manutención: Montacargas Pasillo: 3.500 mm, con capacidad para cruzarse dos montacargas Capacidad obtenida: 960 tarimas por nivel |

| Ejemplo 7. Push-back de carros. 848 tarimas por nivel |

|

Sistema: Push-back de carros Manutención: Montacargas Pasillo: 3.500 mm, como mínimo Capacidad obtenida: 848 tarimas por nivel |

| Ejemplo 8. Push-back de rodillos, 893 tarimas por nivel |

|

Sistema: Push-back de rodillos Manutención: Montacargas Pasillo: 3.400 mm, como mínimo Capacidad obtenida: 893 tarimas por nivel |

| Ejemplo 9. Paletización con Pallet Shuttle. 1.080 tarimas por nivel |

|

Sistema: Paletización con Pallet Shuttle Manutención: Montacargas Pasillo: 3.500 mm, como mínimo (paso para dos montacargas) Capacidad obtenida: 1.080 tarimas por nivel |

Empresa de muebles en kits

| Ejemplo 10. Rack dinámico de tarimas. 910 tarimas por nivel |

|

Sistema: Racks dinámicos de tarimas Manutención: Montacargas Pasillo: 3.400 mm como mínimo Capacidad obtenida: 910 tarimas por nivel |

Empresa fabricante de zumos

|

Tabla resumen comparativa de la capacidad física |

|||

| Sistema de almacenaje | Tarimas por nivel | Superficie para tarimas | Ratio (proporción del local ocupada por tarimas) |

| Almacén convencional con montacargas contrapesado | 594 | 570 m2 | 32,2 % |

| Almacén convencional con montacargas retráctil | 678 | 651 m2 | 39,2 % |

| Almacén convencional con montacargas torre trilateral o transelevador | 840 | 806 m2 | 45,7 % |

| Almacén convencional de doble fondo servido por transelevador | 1.008 | 968 m2 | 54,9% |

| Almacén convencional con bases móviles | 1.144 | 1.098 m2 | 62,2 % |

| Almacén compacto con montacargas retráctil | 960 | 922 m2 | 53,8 % |

| Push-back de carros | 848 | 814 m2 | 46,0 % |

| Push-back de rodillos | 893 | 857 m2 | 48,0 % |

| Paletización con Pallet-Shuttle | 1.080 | 1.037 m2 | 58,8 % |

| Rack dinámico | 910 | 874 m2 | 47,6 % |

La capacidad por volumen no es lineal ya que influyen otros factores, como la altura útil del almacén y la optimización en la altura de las tarimas. Otro factor determinante es el sistema constructivo, ya que en los racks dinámicos se produce una pérdida de altura por la pendiente que este sistema utiliza; en las instalaciones de doble fondo con transelevador es necesaria una mayor separación entre niveles, por ejemplo; y en otros casos es preciso contar con perfiles de apoyo y una altura concreta en el primer nivel.

Esta tabla tan solo es válida a modo orientativo y está referida a la capacidad física, no a la efectiva.