Innovación logística: 5 ejemplos reales de empresas

El concepto de innovación en logística es fundamental a la hora de cumplir con dos de los objetivos más importantes de la cadena logística: garantizar el mejor servicio al cliente y reducir los costos de explotación.

La logística es uno de los ejes centrales de toda empresa y optimizarla es vital para que mantenga unos niveles altamente competitivos. En esa búsqueda por la mejora continua, se tiende a renovar constantemente los procesos, a veces a través de la tecnología, otras veces mediante estrategias logísticas que satisfagan las necesidades de cualquier empresa.

En los últimos años, la logística también se ha adaptado a los cambios económicos, sociales y tecnológicos que están transformando nuestras rutinas diarias. La llegada de la industria 4.0 ha provocado que la logística siga perfeccionándose, aspirando a una mejor distribución, una mayor eficiencia en los procesos de almacenaje y preparación de pedidos y un acortamiento de los plazos de entrega.

La larga experiencia de Mecalux en el diseño e instalación de todo tipo de almacenes nos permite encontrar soluciones innovadoras cuando el cliente tiene una necesidad compleja que no puede resolverse de la manera habitual. En este artículo hemos recopilado algunos ejemplos de innovación logística en los que hemos colaborado en los últimos años. ¿Quieres conocerlos? A continuación te los desgranamos:

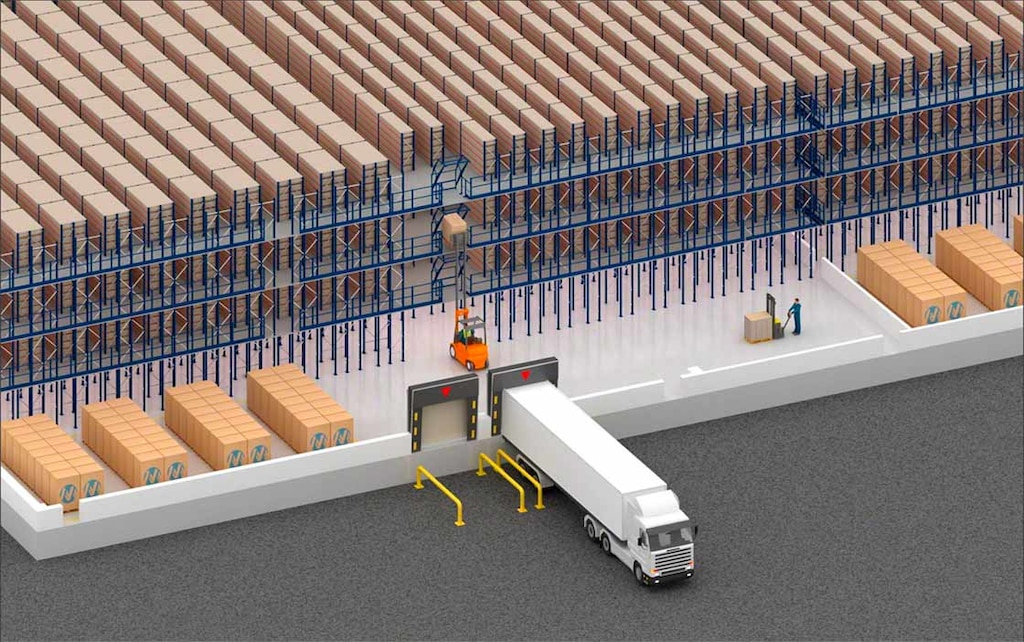

Hayat Kimya: uno de los almacenes autoportantes más altos de Europa

Innovar supone enfrentarse a retos logísticos, como el de edificar uno de los mayores almacenes automáticos autoportantes del continente europeo. Ese es el caso de la instalación que construyó Mecalux para Hayat Kimya, en lzmit (Turquía). La dificultad del proyecto se multiplicaba debido al alto riesgo sísmico, pues la ciudad está situada en el punto de inicio de la falla del norte de Anatolia, una zona sísmica que conforma la mayor parte del territorio de Turquía.

Hayat Kimya, uno de los fabricantes líderes en el mercado euroasiático de bienes de gran consumo, necesitaba centralizar la mercancía que tenía repartida entre varios almacenes en un único complejo logístico. De esa forma, podría responder al aumento de la producción y rebajar los costos de transporte de mercancía a fin de satisfacer la creciente demanda en el menor tiempo posible y con mayor eficiencia.

El desafío que debía encarar Mecalux era mayúsculo, puesto que debía erigir un almacén con capacidad para 160.000 tarimas en un lugar con un grado sísmico muy elevado. ¿Cómo lo hizo? Diseñó y construyó un almacén autoportante con unas medidas que superan ampliamente las de un almacén tradicional: 120 m de largo, 105 m de ancho y 46 m de alto. Esto lo convierte en un hito de la construcción, ya que se trata de uno de los almacenes automáticos autoportantes más altos de Europa, con el añadido de ubicarse en una zona sísmica.

Por sus particularidades, el almacén no podía ser construido con los perfiles tradicionales de conformado en frío. Al mismo tiempo, tampoco era posible con una estructura de perfiles estándar de laminado en caliente, pues la precisión de montaje que exigía esta instalación era muy elevada. ¿Cuál fue la solución? Combinar ambas opciones constructivas. Además, dadas las condiciones de alto riesgo sísmico de la zona, se utilizaron hasta 10.000 toneladas de acero de refuerzo antisísmico. Esta solución es capaz de absorber todas las fuerzas dinámicas horizontales, principalmente las de dirección longitudinal, que constituyen la parte menos rígida de los racks.

El resultado es un enorme almacén automático autoportante con racks de doble profundidad, conectado automáticamente con las líneas de producción mediante cuatro túneles elevados de comunicación. Cada día entran en el almacén una media de 6.500 tarimas, con puntas de 400 tarimas/hora.

Gioseppo: minimizar el impacto ambiental sin perder capacidad de almacenaje

Gioseppo, empresa especializada en el diseño y comercialización de calzado en más de 60 países, requería un nuevo almacén en el que guardar hasta dos millones de pares de zapatos. El hándicap con el que topó el equipo técnico de Mecalux fue que el espacio en el que debía construirse el almacén era una zona costera con una estricta regulación ambiental, por lo que las dimensiones del almacén no podían sobrepasar una altura determinada. Los requisitos en términos de innovación logística eran claros: ¿cómo ganar altura y, por ende, capacidad de almacenaje, a la vez que se reducía el impacto paisajístico de la zona?

Si no se puede edificar hacia arriba, la solución es ir hacia abajo. Mecalux habilitó un foso de 6 metros de profundidad desde donde se ha construido un almacén automatizado autoportante de 18,5 m de altura, 79 m de longitud y 21,5 m de ancho. De ese modo, se logró optimizar la altura para obtener la mayor capacidad de almacenaje posible y, simultáneamente, disminuir el impacto paisajístico para preservar la imagen de Gioseppo.

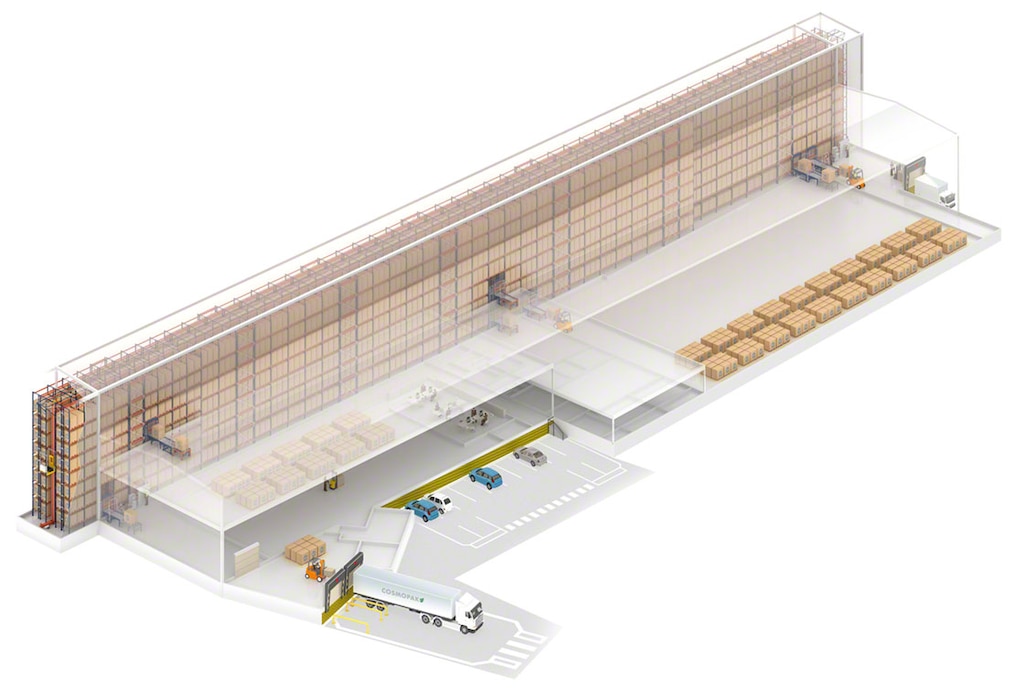

Cosmopak: un solo pasillo con dos temperaturas, tres unidades de carga y tres tipos de productos

¿Cómo podemos almacenar, en un mismo pasillo, tres tipos de producto a dos temperaturas distintas? Cosmopak, empresa especializada en la comercialización de productos cosméticos, posee una planta de producción en la ciudad de Ovar, al norte de Portugal, desde donde fabrica para toda Europa.

Recientemente, la compañía ha inaugurado unas nuevas líneas de producción para hacer frente al incremento de la demanda, por lo que tenía que actualizar y modernizar su almacén. ¿Cuál era el problema? El nuevo almacén debía estar junto a las líneas de producción, en un espacio muy limitado e imposible de ampliar porque está emplazado al lado de unas vías de tren.

Cambiar de ubicación el centro logístico y la planta de producción era económicamente impensable, así la única solución pasaba por aprovechar hasta el último milímetro de terreno disponible. Asimismo, el almacén debía albergar producto terminado, semielaborado y materia prima en tarimas, sacos big bags y en contenedores tipo IBC a temperatura ambiente y refrigerada. Es decir, en un solo pasillo deben convivir tres tipos de producto, en tres unidades de carga distintas, y a dos temperaturas (ambiente y refrigerada). Todo una proeza.

Para cumplir con los requerimientos logísticas de Cosmopak, Mecalux optó por construir un versátil almacén automático de 148 m de longitud que abarca toda la longitud de la nave. La particularidad es que cuenta con un único pasillo de almacenaje y que la conexión con producción se lleva a cabo mediante puestos de entrada colocados en tres alturas diferentes en un costado del almacén. De esa manera y al no colocar la cabecera en un extremo, se optimiza la longitud del pasillo de almacenaje.

Easy WMS, el programa de gestión de almacén de Mecalux, desempeña un papel trascendental a la hora de organizar la mercancía, pues decide dónde ubicar cada tarima basándose en si es materia prima, semielaborado o producto terminado, así como en su nivel de demanda y particularidades.

Espace des Marques: instalación remota de un WMS en pleno confinamiento

Espace des Marques, tienda online de ropa y calzado, ha estrenado dos centros de distribución en Francia, equipados con racks selectivos y anaqueles en mezzanines, ambos dirigidos por el sistema de gestión Easy WMS de Mecalux. No obstante, la puesta en marcha de estas instalaciones no fue tan sencilla como se preveía.

Tras terminar el primer almacén y justo cuando iba a empezar la instalación de Easy WMS en el segundo, estalló la crisis producida por la COVID-19. Ante ese escenario tan imprevisto en el que las medidas de confinamiento obligaron a detener cualquier tipo de actividad no esencial, lo fácil hubiera sido posponer la implementación. Pero no fue el caso.

Alentados por los excelentes resultados de Easy WMS en su primer almacén y con las ventas online que no paraban de crecer, Espace des Marques decidió seguir con la instalación, si bien se hizo de forma completamente remota para cumplir con las medidas sanitarias adoptadas por el gobierno y para proteger a sus trabajadores.

A pesar de todas las adversidades, el proyecto ha sido una hazaña sin precedentes para ambas compañías, que han trabajado conjunta y telemáticamente a 700 km de distancia. En tan solo dos semanas, los empleados de Espace des Marques ya estaban preparados para usar Easy WMS con eficiencia.

El rendimiento durante el confinamiento ha sido mejor de lo esperado, dado que, con únicamente 20 empleados, ambos almacenes han trabajado de manera coordinada para enviar una media de 1.600 pedidos diarios, casi el triple de los que preparaban anteriormente.

Sokpol: conectar almacén y producción con una calle de por medio

Sokpol es una empresa polaca que elabora zumos, refrescos y purés de frutas para una gran parte de Europa y Estados Unidos. Su planta de fabricación, situada estratégicamente en el sur de Polonia a fin de distribuir rápidamente la mercancía por toda la geografía europea, elevó considerablemente su volumen de producción, lo que saturó el almacén de productos terminados.

La compañía adquirió el terreno colindante a la fábrica para erigir un nuevo almacén robotizado, con el único inconveniente que, entre el nuevo almacén y la antigua fábrica, hay una calle transitada en medio. El objetivo de Mecalux era automatizar el movimiento de mercancías entre los dos centros superando el obstáculo de la vía transitada.

Para ello, se construyó un puente elevado y cubierto –a 5 m de altura respecto al suelo– que comunica la salida de producción con el nuevo almacén. En su interior, se ha habilitado un circuito de electrovías, un sistema de transporte muy ágil y rápido que alcanza hasta los 100 m/min y garantiza un flujo constante de mercancía.

Innovar para no quedarse atrás

La logística evoluciona en paralelo a las exigencias de las empresas con vistas a ofrecer respuestas a las demandas de sus clientes, reducir costos y mejorar la rentabilidad.

En Mecalux llevamos años apostando por la innovación logística, satisfaciendo los requerimientos de cualquier cliente y siendo pioneros en soluciones de almacenaje de última generación. Si crees que ha llegado el momento de darle ese empujón que requiere tu cadena de suministro para que sea todavía más eficiente y no sabes cómo, contacta con Mecalux para que te ayudemos con una solución logística innovadora y personalizada.